现代汽车智能工厂投入使用

工业4.0时代的浪潮,从德国开始,正向着美国、日本及中国等全球各地迅速扩散,驱动全球各大产业的升级转型。在生产制造业,从产品规划阶

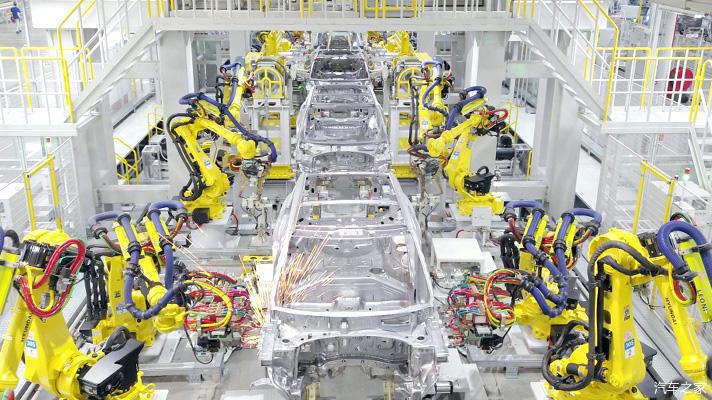

工业4.0时代的浪潮,从德国开始,正向着美国、日本及中国等全球各地迅速扩散,驱动全球各大产业的升级转型。在生产制造业,从产品规划阶段起,到生产及销售的整个过程正在逐步采用数字自动化系统,涵盖人工智能(AI)、智能机器人和物联网(IoT)等信息通讯技术(Information Communication and Technology,ICT),以逐步构建智能工厂。

2017年6月,现代汽车集团发布了基于定位传感器、大容量存储器及无线通信芯片的智能标签系统。其原理是,在汽车组装前,车身上贴一个小标签,组装机器人通过标签自动识别车型,针对性地实现完美组装。同一条生产线上可以同时生产多种车型,在智能标签系统的协助下,不同车型所需相应零配件实现高效匹配,也降低了组装产品的不良率。

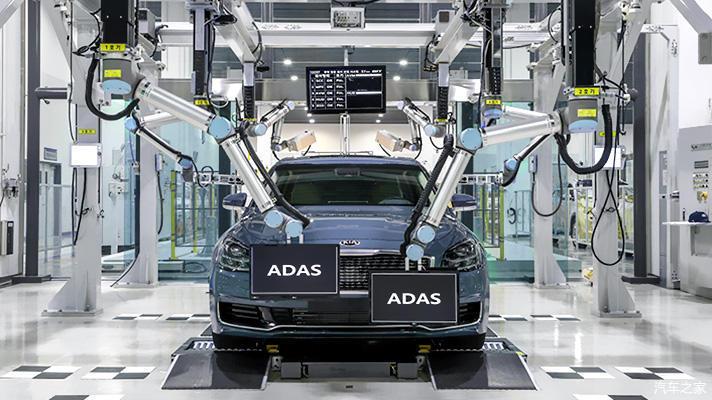

2018年11月,现代汽车集团又推出了高级驾驶辅助系统(Advanced Driver Assistance System, ADAS)集中检测系统。该检测系统利用6台协作机器人,将原本需要经多道工序完成的ADAS质量检测过程调整为单一工序,可使每辆车的检测时间大幅缩短至85秒内,有效提升了生产效率。在未来,自动驾驶汽车将搭载更为复杂的驾驶辅助功能,届时这一检测系统预计将得到更广泛的应用。

同时,现代汽车集团积极开发工业用可穿戴机器人,提升工人工作效率和安全。2018年10月,现代汽车集团推出了一款保护膝关节的可穿戴式机器人CEX(Chairless Exoskeleton),该机器人能够帮助劳动者轻松保持坐姿。2019年9月,集团又推出了一款背心式可穿戴式机器人VEX(Vest Exoskeleton)。VEX具备模拟人体关节结构的整体构造及多连杆肌肉辅助装置,重量仅有2.5kg,非常轻便,可有效为长时间抬着胳膊仰头作业的劳动者减轻筋骨损伤,并提升作业效率。在自动化生产迅速普及当下,这种可穿戴式机器人与人力作业相辅相成,是构建智能工厂的代表性技术之一。

以往的汽车研发过程中需要大量生产试验车,不仅耗时,且测试成本较高。但若采用虚拟研发程序进行汽车研发,则可以从研发初期就进行产品质量检测,既提升了产品品质,还可将新车研发时间减少20%左右,并每年节省约15%的研发费用,同时灵活迅速地应对急速变化的汽车产业模式及顾客需求。

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。