锅炉除尘器的设计制作要点

锅炉除尘器的箱体是除尘配件中一个重要的部分之一,内部的除尘配件和外部的除尘配件全部集中在箱体上,所以箱体的设计对整台除尘器来说至关重要,锅炉除尘器本体壁板材料和结构确保漏风率≤3%,维护保养到位可确保二十年的使用寿命。

锅炉除尘器上箱体在整个除尘器的设计中是属于关键部位的设计,它的设计好坏直接关系到除尘器能否正常运行设计上箱体时,应考虑到花板孔在上箱体内的合理布置、上箱体横截面高度.除尘器花板采用Q235厚6mm的钢板制作。锅炉除尘器箱体成形后应光滑平整,不允许有明显凹凸不平现象,内部筋板布置合理,保证箱体强度和刚性。除尘器本体设计密封、坚固。壳体应密封、防雨、壳体设计应尽量避免死角或灰尘积聚区,且顶部不积水。

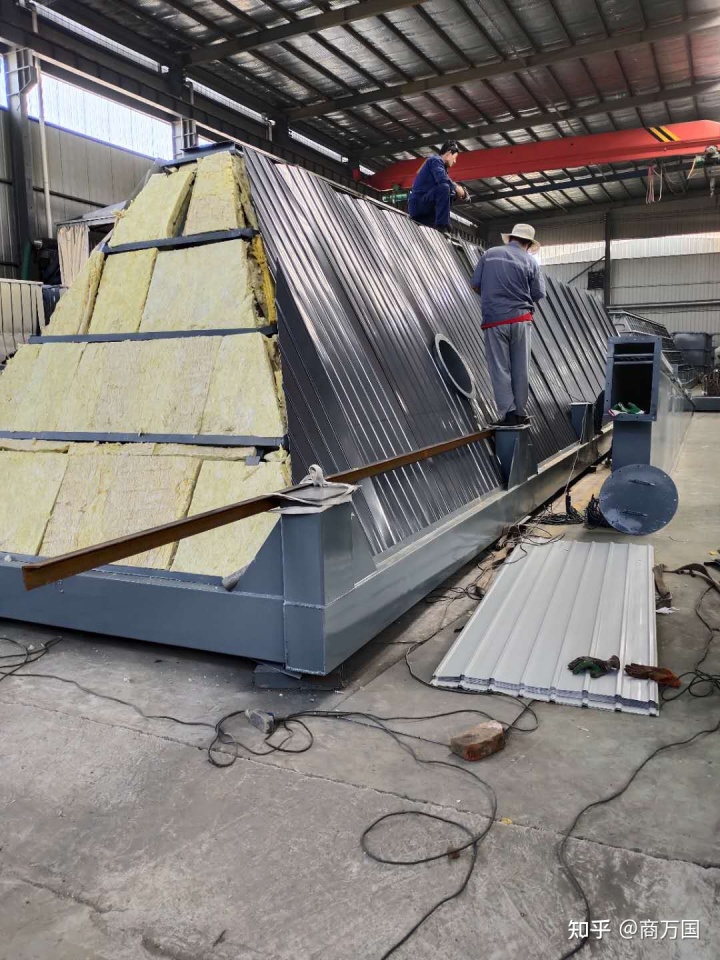

锅炉除尘器的所有连续焊缝应平直,不允许有虚焊、假焊等焊接缺陷并采用自动焊进行焊接,焊缝高度满足设计要求,并进行煤油渗漏试验。箱体和灰斗采用连续焊接,保证焊接的强度和密封性符合相应行业标准。焊接后的焊缝应进行清理焊接和飞溅物,不允许有明显的焊渣、飞溅物和锈末,一旦清除就涂刷底漆。关键部位用手提砂轮机修磨焊缝和飞溅物。锅炉除尘器保温层厚度为50MM,各加强筋上为50MM,保温材料选用高温玻璃棉(TYPE1000,δ=50),在厚度方向上分二层铺设,层间应错缝,错缝距离不小于板长或板宽的三分之一,拼逢应严密平整,高温玻璃棉的外层均应铺设镀锌六角铁丝网,再用自锁垫片压住。灰斗下部小灰斗处铺设钢板网,再用自锁垫片压住。保温内外层接缝应彼此错开,层间和缝间不得有空穴,保温密度应_在长期运行中不致坍塌的密度。

锅炉除尘器使用效果好坏和它的外壳设计也有重要关系。锅炉除尘器采用型钢、钢板结构,材质为Q235A。箱体所用的型钢、钢板进厂后应首先喷砂、除锈,以备制作除尘器用。除尘器本体壁板厚不小于5mm、灰斗板厚不小于6mm,盖板和筋板厚度不小于6mm,进出风管壁厚不小于8mm,配对法兰厚度不小于10mm。易磨损、易腐蚀部位如风管弯头等处采用磨损、耐磨蚀的锰钢等材料。除尘器检修门采用剪冲密封结构,重量、大小适合人工开启。 所有孔、门制作及装配结束后,进行密封试验,确保无变形、无泄露。把除尘器装在外壳内,应当让气流通过除尘器的方向倾向于把除尘器向密封面压紧。如果不能这样做,就必须采取适当办法把除尘器对着它的密封面夹紧,保证任何时候都不会松开。外壳折曲处应成圆弧状,以免形成集聚灰尘的角落。所有内部焊接处,特别是密封面,均应磨光。外壳尺寸应当便于对除尘器进行维修等工作。这样可能使外壳体积稍大,但因维修方便,可以避免发生事故。

锅炉除尘器外壳采取隔热措施,设备的保温通常要求导热系数低、绝热性能好、吸水率低的材料,如硅酸铝板、岩棉、珍珠膨胀岩等。材料的导热系数一般不能超过0.23W/MK。锅炉除尘器保温材料必须满足保温性能,保证保温后(环境温度不高于25度时,保温结构外表面温度不超过50度;环境温度高于25度时,保温结构外表面温度可比环境温度高25度)。保温结构在设计使用寿命内应保证完整,在使用过程中不许出现烧坏、腐烂、剥落等现象。保温结构应有足够的机械强度,在自重、振动、风雪等附加荷载的作用下不致破坏。外壳保护板与连接角钢相连时用5*13-11抽芯铝铆钉,保护板与保护板相连时用5*11-11抽芯铝铆钉。