催化燃烧设备制造商

催化燃烧设备制造商,有机废气(VOCs)处理热氧化法对于有毒、有害、不须回收的 VOC, 热氧化法是一种较彻底的处理方法。它的基本原

催化燃烧设备制造商,有机废气(VOCs)处理热氧化法

对于有毒、有害、不须回收的 VOC, 热氧化法是一种较彻底的处理方法。它的基本原理是 VOC与 O2 发生氧化反应, 生成CO2 和 H20, 化学方程式如下:

aCxHyOz+bO2→cCO2+dH2O

这种氧化反应很像化学上的燃烧过程, 只不过由于 VOC 的浓度太低, 所以反应中不会产生可见的火焰。氧化法一般通过以下两种方法使氧化反应能够顺利进行:一是加热, 使含 VOC 的废气达到氧化反应所需的温度; 二是使用催化剂, 氧化反应在较低的温度下在催化剂表面进行。本文主要介绍热氧化法。

热氧化法可分为三种: 热力燃烧式、间壁式和蓄热式。它们的主要区别在于热量回收方式的不同。三种方法都可以和催化法结合起来以降低反应温度。

a. 热力燃烧式热氧化器。热力燃烧式热氧化器一般指的是气体焚烧炉。它由助燃剂、混合区和燃烧室组成。助燃剂 (天然气、 石油等) 作为辅助燃料, 燃烧产生的热在混合区对 VOC 废气进行预热, 燃烧室为预热后的废气提供足够大的空间和足够长的时间以完成最终的氧化反应。

在供氧充足的前提条件下, 氧化反应的程度(影响最终的VOC 去处率)取决于“三 T条件” : 反应温度(Temperature)、驻留时间(Time)、湍流混合情况(Turbulence)。这 “三 T 条件”是互相联系的, 在一定范围内改善一个条件可使另外两个条件降低。热力燃烧式热氧化器的一个最大缺点是辅助燃料价格太高, 致使装置的操作费用很高。

b. 间壁式热氧化器。间壁式热氧化是指在热氧化装置中加入间壁式热交换器, 热交换器把从燃烧室排出的高温气体所带的热量传递给氧化装置进口处的低温气体, 预热后发生氧化反应。

由于目前的间壁式热交换器最高可获得 85%的热回收率,所以极大地降低了辅助燃料的消耗。

间壁式热交换器通常设计成管式、壳式或板式。由于通常的热氧化温度要保持在 800℃—1000℃, 所以间壁式热交换器必须由耐热、耐腐蚀的不锈钢或合金材料制成。这就使得间壁式热交换器的造价很高, 这是间壁式热氧化器的一个缺点。同时材料的热应力也不易消除, 这是间壁式热氧化器的另一个缺点。

c. 蓄热式热氧化器。蓄热式热氧化器(Regenerative Thermal Oxidizer , 以下简称RTO), 是在热氧化装置中加入蓄热式热交换器, 预热 VOC 废气, 再进行氧化反应。

随着蓄热材料的发展, 目前蓄热式热交换器的热回收率已能达到95%以上, 而且占用空间越来越小。这样辅助燃料的消耗很少(甚至不用辅助燃料, 且当 VOC 的浓度达到一定值以上时, 还可从 RTO 输出热量)。同时, 由于目前的蓄热材料都选用陶瓷填料, 所以可处理腐蚀性或含有颗粒物的 VOC 废气。

RTO 装置又可分为阀门切换式和旋转式。

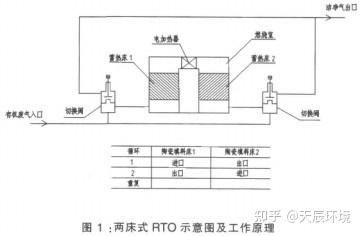

阀门切换式 RTO 是最常见的一种 RTO。其由两个或多个陶瓷填充床, 通过阀门的切换, 改变气流的方向, 从而达到预热VOC 废气的目的。图 1 是典型的两床式 RTO 示意图及工作原理。

两床式 RTO 主体结构由燃烧室、两个陶瓷填料蓄热床和两个切换阀组成。当 VOC 废气由引风机送入蓄热床1后, 该床放热, VOC 废气被加热, 在燃烧室氧化燃烧, 气体通过蓄热床 2, 该床吸热, 燃烧后的洁净气被冷却, 通过切换阀后排放。在达到规定的切换时间后, 阀切换, VOC 废气从蓄热床 2 进入, 蓄热床 2放热, VOC 废气被氧化燃烧, 气体通过蓄热床 1, 该床吸热, 燃烧后的洁净气被冷却, 通过切换阀后排放。如此周期性切换, 就可连续处理 VOC 废气。

近年来, 国外又研制开发出旋转式 RTO。该装置由一个燃烧室、一个圆柱形分成几瓣独立区域的陶瓷蓄热床和一个旋转式转向器组成。通过旋转式转向器的旋转, 就可改变陶瓷蓄热床不同区域的气流方向, 从而连续地预热 VOC 废气, 在燃烧室氧化燃烧后就可去除 VOC。

相对于阀门切换式 RTO, 旋转式RTO由于只有一个活动部件(旋转式转向器) , 所以运行更可靠, 维护费用更低, 但缺点是旋转式转向器不易密封, 泄露量大, 影响 VOC 的净化率。

4 RTO 装置的国内外情况

热力燃烧式热氧化器 (气体焚烧炉) 的使用可以追溯到十九世纪, 后来随着能源危机, 在氧化装置中普遍开始使用能量回收系统。

间壁式热交换器是热氧化器的第一代热回收系统, 其热回收率最高可达 85% , 在 1980 年之前间壁式热交换器是最先进的热回收系统。

二十世纪 70 年代初, 蓄热式热交换器也在热氧化器上开始了应用。 但由于最初的蓄热式热交换器使用格子砖等蓄热填料不仅结构庞大, 而且热回收率也赶不上间壁式热交换器。其后由于不断有新的蓄热填料应用于蓄热式热交换器, 使其得到了不断的发展。目前, RTO 的热回收率已能达到 95%以上。

1990 年以后, 随着发达国家对 VOC 控制的立法, RTO 得到了迅猛的发展。发展最快的是美国。1990 年, Reeco、 SmithSalem、 Huntington 四家公司的 RTO 产值都超过了 1 000 万美元。

欧洲以德国发展最快, Durr 公司已成为全世界最大的 RTO制造商。1995 年之后, 日本、意大利、瑞典等国也开始了 RTO 的研制、开发、生产, 出现了许多 RTO 生产公司。

目前国内已有上百套国外进口的 RTO 装置在运行, 如美国SMITH 公司在广州松下电路板生产线上建立了一套, 美国MONSANTO 公司在铝箔生产线上建立了一套, 美国 Megtec公司在江苏昆山建立了 3 套。