吸收式冷热机组的组成与结构

1.溴化锂机组的组成溴化锂吸收式冷热水机均由若干换热器、屏蔽泵、真空阀门、管道、抽气装置、控制装置等组成。(1)单效机组单效

1.溴化锂机组的组成

溴化锂吸收式冷热水机均由若干换热器、屏蔽泵、真空阀门、管道、抽气装置、控制装置等组成。

(1)单效机组

单效溴化锂机组主要由九大部分组成。

①蒸发器借助冷剂的蒸发来制造冷水,一般为管壳式结构,喷淋式换热器。

②吸收器吸收制冷剂蒸汽,保持蒸发压力恒定。一般为管壳式结构,喷淋式换热器。

③发生器产生冷剂蒸汽,使吸收冷剂蒸汽后稀溶液浓缩,一般为管壳式结构,沉浸式或喷淋式换热器。

④冷凝器使冷剂蒸汽冷凝,一般为管壳式结构。

⑤溶液换热器在稀溶液和浓溶液间进行热交换,以提高机组的热效率。一般为管壳式或板式结构。

⑥溶液泵和冷剂泵循环溴化锂溶液和冷剂水,为屏蔽自润滑密封电泵。

⑦抽气装置抽除影响吸收和冷凝效果的不凝性气体。抽气管一般布置在吸收器与冷凝器中。

⑧控制装置有冷量控制装置、液位控制装置等。

⑨安全装置确保安全运行所用的装置。

(2)双效机组

双效溴化锂机组,是以单效机组为基础,增加一个高压发生器和一个溶液换热器便构成双效机组。

2.直燃型溴化锂机组的结构组成

(1)直燃型高压发生器

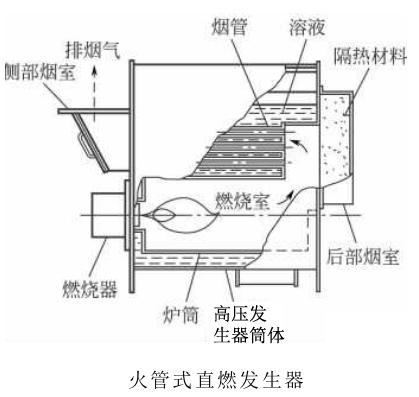

直燃型发生器,实际是一台溴化锂溶液锅炉,主要由燃烧设备和发生器本体组成,分为火管式和烟管式两种型式。

下图是火管式直燃发生器:

高温烟气走管内,加热管外的溴化锂溶液。

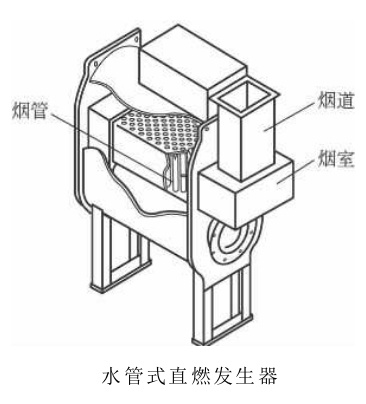

下图是水管式发生器:

管内流动溴化锂溶液,高温烟气走管外,传热管一般是光管、翅片管或螺旋槽管。其优点是换热效果好,节省材料,结构紧凑。

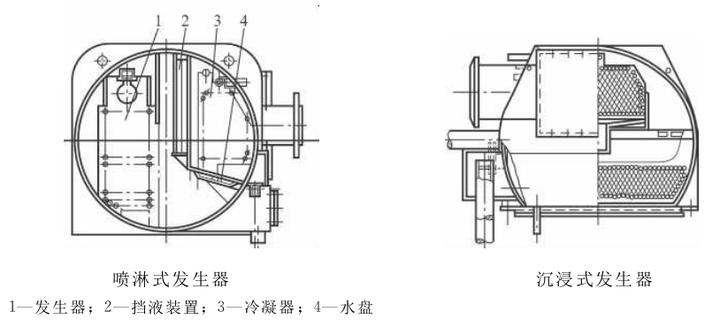

(2)低压发生器

稀溶液在管外,被管内来自高压发生器的冷剂蒸汽加热而沸腾,冷剂蒸汽经过挡液板进入冷凝器,浓溶液出液囊后流往低温热交换器。管内冷剂蒸汽放出热量后变成冷剂水,经节流后进入冷凝器。低压发生器的压力约为57mmHg。

低压发生器通常有喷淋式、沉浸式两种,均为管壳式热交换器,其结构如下图:

目前比较普遍采用,优点是加热均匀,能充分发挥传热面积,运转安全可靠。

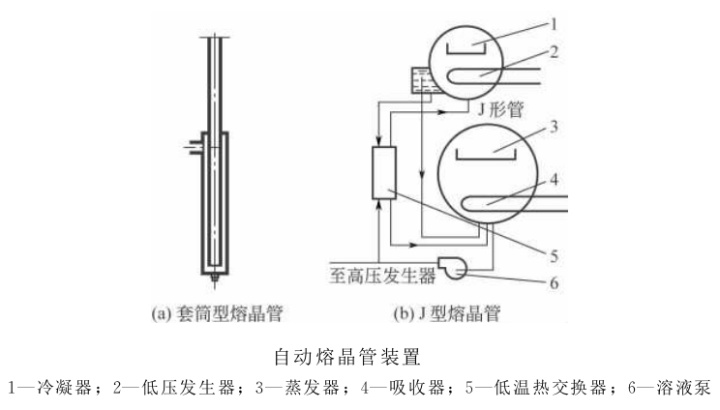

机组运转时,如果溴化锂溶液的质量分数过高或温度过低,会出现结晶现象,产生溶液循环故障。结晶一般发生在溶液热交换器中,尤其是低温热交换器浓溶液出口处。为解决低温热交换器的结晶问题,通常采用自动熔晶管装置如下图:

自动熔晶管装置的一端装在低压发生器的液囊中,管口远高于第一排传热管;另一端与吸收器相联,其间有一段溶液液封,以防止压力串通。当低温热交换器发生结晶后,低压发生器的浓溶液不能回流到吸收器,使溶液液位上升。液位上升至自动熔晶管开口位置时,浓溶液经自动熔晶管直接流回到吸收器中,与吸收器内稀溶液混合温度升高。高温溶液由溶液泵排出进入低温热交换器管内,反复加热管外结晶的浓溶液,直到结晶溶解。

(3)冷凝器

冷凝器是为冷凝冷剂蒸汽的设备,如下图:

通常为管壳式结构,管内走冷却水,冷剂蒸汽走管外表面凝结。水源贫乏的地区,也可采用风冷式冷凝器,此时冷剂蒸汽走管内,管外为空气冷却。冷凝器的传热系数较低,凝结一定量的蒸汽需要较大的冷却面积。管壳式冷凝器的传热管,一般是光管,风冷式冷凝器一般采用翅片管。

(4)蒸发器与吸收器

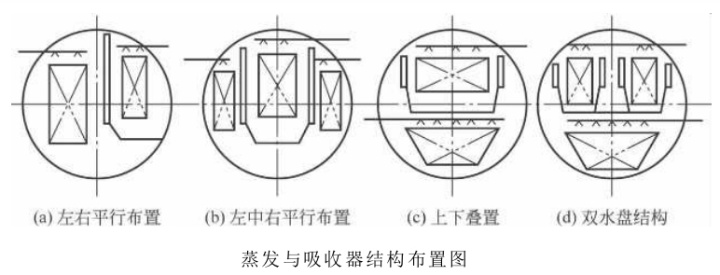

蒸发器是制取冷量的设备,常用的有喷淋式,即冷剂水经冷剂泵喷淋在蒸发管束上,吸取管内冷水的热量。在直燃型机组中,采暖时蒸发器还起到冷凝器的作用。吸收器是吸收冷剂蒸汽的设备,蒸发器中冷剂蒸汽不能及时吸收,真空度就不能保证,蒸发过程不能进行。吸收器多数是喷淋式的。由于吸收器和蒸发器同处同一压力区,通常将它们放置在同一筒中,如下图:

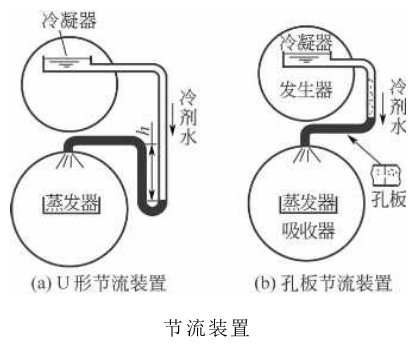

(5)节流装置

冷凝器与蒸发器之间存在压差和位差,冷凝器中的冷剂水在进入蒸发器前必须进行节流,常用的节流装置有U形管节流装置和孔板节流装置,如下图:

U形管节流装置,结构简单,制作方便,对机组的变工况运行具有较强的适应能力,被广泛应用到溴化锂机组中。U形管的高度是保证液封节流的关键,该数值与冷凝器和蒸发器之间的压差有关。缺点是结构不紧凑,外形尺寸大。

孔板节流装置结构紧凑,但自平衡能力差,对机组变工况运行适应性不强,适合单筒机组。小孔的孔径是关键,是根据小孔前的液柱高度与小孔前后的压差来计算,并验确定。直径过小会增加冷剂水流向蒸发器的阻力,影响流量。直径大则起不到节流作用。

(6)溶液热换热器

溶液换热器的作用是回收热量,提高机组的效率,一般为管壳式结构或板式换热器。

(7)屏蔽泵

屏蔽泵的作用是输送液体。输送冷剂水的泵为冷剂泵,输送溴化锂溶液的泵是溶液泵。屏蔽泵是机组的重要运动设备,决定机组的运行可靠性,因此对屏蔽泵的设计、选型和维修相当重要。

(8)自动抽气装置

溴化锂机组是在真空状态下工作的设备,空气极容易通过密封不良的连接处渗漏进机组。溴化锂溶液对金属的腐蚀,本身也产生氢气等不凝性气体。空气和不凝性气体的存在,不仅影响制冷量,严重时机组无法运转。空气还会加速对金属材料的腐蚀,影响机组的寿命。机组必须设置抽气装置,及时将聚集的不凝性气体排出。常用的抽气装置有机械真空泵抽气装置和自动抽气装置。自动抽气装置型式较多,基本原理是:利用溶液泵排出的高压液流的射流冲击,在引射器出口端形成低压区,抽出不凝气体,形成气液两相流体进入气液分离器。分离后的溶液回到吸收器,通过管道排出机组外。自动抽气装置有抽气集气分离器、抽气集气一体型和钯管排氢装置。

下图是一种抽气集气分离型自动抽气装置:

设有集气室2,用来存储抽取到的不凝性气体。溶液泵将高压稀溶液泵入引射器1,利用引射器喷嘴出口端形成的低压区,抽取机组内的不凝性气体,形成气液混合物进入气液分离器3。混合物分离后,溶液回到吸收器,气体通过管道进入集气室2,并聚集于其顶部的空间中。排气时,先关闭抽气管路和回液管路上的阀门。此时溶液仍不断进入引射器,集气室内的气体被压缩,压力升高。当高于大气压力时可打开排气隔膜阀5,直接排气。排气时,先通过透明塑料管,将带有气泡的溶液排到盛有溴化锂溶液的排气瓶4中,气体由瓶口排出,溶液留在瓶中,当从透明塑料管内观察到溶液中已不夹带气泡时,则排气过程结束。装在集气室顶部的薄膜式真空压力计6,用来测量储气室内不凝性气体的压力。根据薄膜真空压力计变化,也可判断机组气密性的好坏。

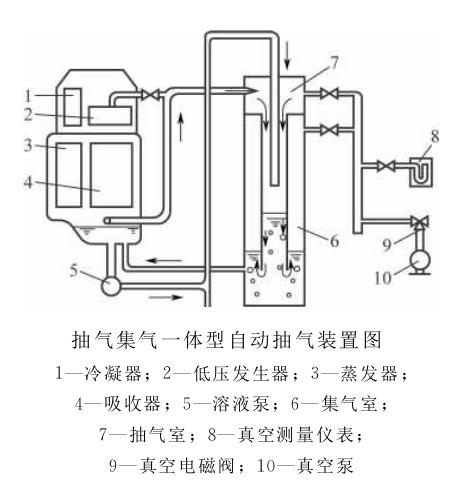

下图是一种抽气集气一体型自动抽气装置:

工作原理与分离型相同,只是将分离器和集气室设置在同一根大直径的垂直管内,且集气室6的储存空间比较小,使得结构紧凑。排气是通过真空泵10实现的。当集气室6内的压力达到设定值后,真空测量仪表8发出信号,自动进行排气操作,即真空泵10启动,真空电磁阀9开启,进行排气操作。

当机组的气密性较好,产生的氢气是不凝性气体的主要来源。为了排除氢气,设置了钯管排氢装置,如下图:

钯及其合金对氢气具有选择透过性,可将氢气排到机组外。通常将其安置在集气室上。在此装置工作时,必须保持300℃左右的高温,需要利用加热器进行加热。除长期停机外,一般不切断加热器的电源。

(9)自动控制装置

自动控制装置主要有安全装置和能量调节装置。吸收式制冷机特有的安全装置有防止结晶装置、自动熔晶装置及冷却水温度控制装置。控制结晶主要是通过测定溶液的质量分数来判断。如有结晶的预兆,关小发生器热源阀门,减少加热量,降低溶液浓度,防止结晶发生。

对直燃型溴化锂吸收制冷机,必须配备燃烧安全装置,主要有保护继电器、燃气压力开关、风压开关、排气高温切断等安全装置。保护继电器主要进行点火确认和火焰的实时监视。燃气压力开关,主要是保持燃气压力的相对稳定,防止产生回火、脱火或熄火。风压开关,是判断风机是否运行的关键。排气高温切断,主要是发生器内液位较低,造成排烟温度高。因此需要设置低水位开关,保证发生器的水位。

直燃机组的制冷量调节是采取燃烧量控制和溶液循环量控制的组合运用。燃烧量控制就是同时对燃气量和燃烧空气量进行控制,以保证一定的空燃比。采用微型计算机控制代替温度控制器控制冷水出口温度,即冷水出口温度比例积分控制,经过微型计算机的演算、检测、判断功能实现能量调节。随着外界热负荷减小,溶液循环量减少,高压发生器溶液浓缩所必需的显热量也相应减少。因为换热器流通的溶液量减少,温度效率上升,即发生器进口稀溶液温度接近发生器中开始的温度,因此机组的性能系数提高。但是溶液循环量减少过多,溴化锂溶液的质量分数差增大,有引起结晶的危险。所以在运转状态下,通过微型计算机判断相对结晶线的富裕度,得到溶液循环量减少的许可值。

当外界热负荷减小,从而冷水出水温度下降时,必须进行机组负荷的调节。因为随着冷水出水温度下降,机组效率降低,燃气消耗量增加。另外,可根据外界温度制定冷水温度控制值,达到与负荷的平衡。燃气阀门比例控制是对燃烧量进行调节,将降低燃气的消耗率,提高机组部分负荷特性。