锅炉脉冲吹灰器改造与应用

吹灰器的必要性:对燃煤锅炉而言,尾部受热面积灰是不可避免的。积灰严重时,会使尾部受热面传热效率降低,锅炉排烟温度升高,降低锅炉效率;受热面积灰还会引起受热面超温而加剧受热面腐蚀,缩短寿命;严重时会影响锅炉的安全、经济运行。该公司2×50MW机组,配DG260-9.81/540-1型,高温高压循环流化床锅炉,在尾部烟道依次布置有双绕蛇形管束高温过热器、双绕顺列逆流布置的低温过热器、双圈绕顺列布置的三管组省煤器和卧式顺列三回程管式空气预热器,设计预热器出口烟温147℃。

1、锅炉声波吹灰器运行情况

投产时尾部烟道配备A公司18台SCK-18A小声波吹灰器。调试运行一段时间后,发现吹灰效果很差,锅炉均出现排烟温度居高不下的问题,在夏季环境温度较高锅炉满负荷运行时,排烟温度最高纪录超过230℃,严重影响了锅炉的整体效率。

2007~2008年,对锅炉吹灰系统进行技改,每台锅炉各加装了6台大功率BS-201旋笛式声波吹灰器后,烟温升高的趋势虽有所缓解,但锅炉的排烟温度依然偏高,达174℃,仍能超过设计标准约27℃。从烟气温度分布来看,旋风分离器出口烟温接近或稍高于设计值,而尾部烟道过热器、省煤器及空预器出口烟温则明显高于设计值。综合各方面的影响因素,可以初步断定受热面积灰严重是造成排烟温度高的主要原因。

2、锅炉尾部受热面积灰产生的原理及措施

循环流化床锅炉的飞灰量大,如果使用传统的蒸汽吹灰器,会增加烟气的湿度,造成积灰板结,并加剧空预器等低温受热面的低温腐蚀。从锅炉尾部受热面的状况来看,所有尾部受热面均有不同程度的积灰,尤其是省煤器和空气预热器积灰较为严重,上下管排间几乎堵满积灰。显然原有的声波吹灰器没有起到应有的作用。

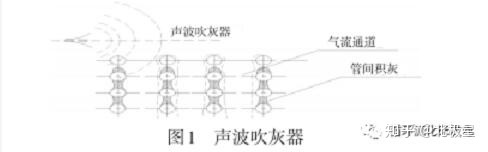

通过反复观察,发现在省煤器和空预器管排的背风面存在大量的积灰,即使是比较靠近吹灰器的部位,也同样存在不同程度的积灰。如图1所示,最上面2~3排管表面比较干净,而下面的管排在上下管间存有大量的积灰,绝大部分上下管排间隙中已堵满积灰。

由于该型锅炉受热面大部分采用顺列管排,而且管排横向间距大于纵向间距,因此在纵向的两列管排间存在一个顺畅的气流通道。这样的设计可以有效减少烟气的流通阻力,降低机组能耗。但这样的结构却不利于声波吹灰。因为高速流动的烟气会在上下两管间形成回流区,吸引飞灰向此处积聚,而声波吹灰因能量较低且顺于烟气流向,作用于管排表面的能量已十分有限。

虽然可以抑制飞灰的聚集,但却无法完全阻止,下面管排迎风和背风面的积灰不能及时清除,从而形成如图所示的管间积灰。此类积灰掩埋了管排近1/3的表面,并阻挡烟气的横向流动,将管排隔成了一个个纵向烟气走廊,由于热阻增加,换热效率大大降低。这是锅炉排烟温度居高不下的主要问题所在。

3、采用新型节能高效脉冲装置及安装使用

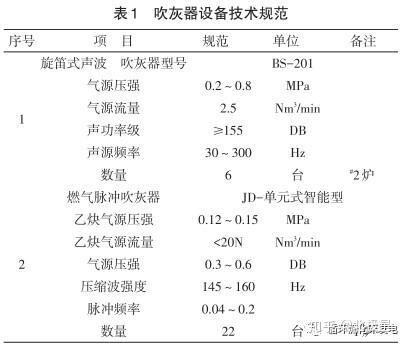

通过调研,采用JD智能单元脉冲吹灰器可有效降低循环流化床锅炉的排烟温度。2011年11月,该厂结合 # 1锅炉A级检修,实施JD智能单元脉冲吹灰器的改造,旋笛式声波吹灰器型号、JD智能单元脉冲吹灰器设备技术规范,见表1。

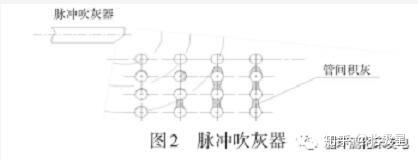

该脉冲吹灰器的显著优点是产生的冲击波携带有较高的能量,并伴有高速膨胀气流。冲击波的物理性状属球面波,严格意义上讲本身无方向性。但沿冲击波振面上的能量分布密度却是矢量值,受爆振源所处状态和空间等物理条件的影响而不同。但通过脉冲发生器及发射喷口的结构设计,可使所产生的冲击波强度及能流方向完全受控。

在脉冲喷口的控制下,冲击波的主要能量被集中在朝向受热面管排的波阵面半球上,见图2。冲击波同样具有波动的一切特性,与普通声波吹灰器不同的是,冲击波能量集中,强度衰减较慢。冲击波经过管排时,其波动强度不会明显减小,几乎对管排周向的整个表面发生同样强度的作用。因此对管排间各方向的积灰,都具有很好的清理作用。由此分析,对于顺列管排的受热面采用智能单元式燃气脉冲吹灰系统,可产生良好的脉冲吹灰效果,见表2。

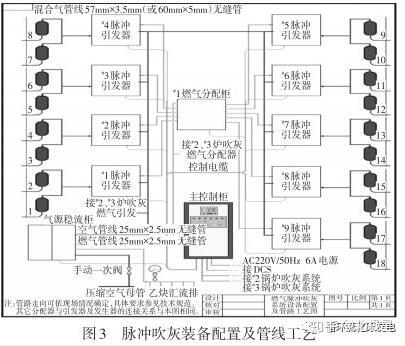

空气使用压缩空气,可从现场现有的压缩空气母管中引出。燃气气源使用乙炔钢瓶,乙炔瓶定置于0m层。

混合气管路为60mm×5mm 或57mm×3.5mm无缝管;空气管路为32mm×3mm无缝管,乙炔管路为20mm×2.5mm无缝管,见图3。

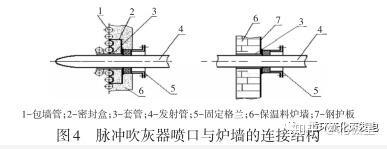

脉冲吹灰器喷口与炉墙的连接结构见图4,在过热器处采用密封盒加套管的结构。即在吹灰口周围包墙管上,加装矩形密封盒,中间装套管,套管和密封盒间的空腔内填充保温材料。在省煤器和空气预热器区直接加装穿墙套管,套管焊接在炉墙护板上。发射管由专用的内外格兰夹持固定。外格兰直接焊接在密封盒上或护板上;内外格兰之间填充足够的石棉绳等密封材料并压紧,保证密封,并使发射管与炉墙保持柔性连接,以避免振动对设备及锅炉炉墙的影响。

除了对脉冲喷口安装位置的炉墙及包覆墙做相应的改造外,无需对原设备系统做任何改动。

4、脉冲吹灰器改造应用后的效果

4.1降低排烟温度

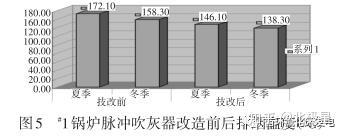

自改造后运行稳定,改造后排烟温度夏季平均为146.1℃,比设计的排烟温度147℃降低0.9℃,比改造前的排烟温度174℃低26.9℃。随着排烟温度的降低,锅炉的煤耗、环保烟尘排放浓度也明显减少,有效提高了锅炉的整体效率,见图5。

4.2节能减排效果明显

(1)排烟温度年平均降低26℃。可提高锅炉效率1.3%~1.82%,供电煤耗降低约4.32g/kWh,年满负荷运行按300天计算(标煤不含税价格770元/t进行测算),年节约标煤约1555.2t、节省154万元燃料运行成本。

(2)燃气脉冲吹灰器吹灰每天运行3次,单路投入5个脉冲/次,每天消耗乙炔气量约2瓶(压缩空气<15Nm 3 、电耗0.3kW忽略不计),乙炔气价格按90元/瓶算,则年平均运行费用为:

90元/瓶×瓶/d×300d=5.4万元/a

(3)年增加经济效益。

154万元-5.4万元=148.96万元

4.3降低员工劳动工作强度

脉冲吹灰器自动化程度较高,通过PLC控制可实现远程控制,且运行平稳,故障率低,基本达到免维护,有效提高设备的可靠性。

4.4系统简化

脉冲吹灰设备自成系统,独立工作,仅与现场压缩空气系统相连,与机组本体设备无任何硬件关联,其有效吹灰强度也被设计在限定的安全范围内。因此,脉冲吹灰系统对现场其它设备无任何影响。

4.5环保降噪

脉冲吹灰系统运行中无有毒有害物质排放,脉冲爆燃所产生的噪声,比声波吹灰器降低5dB,未超出国家环境保护标准要求的范围,因而对环境无影响,有效降低作业环境、职业病危害因素。

该公司锅炉吹灰器改造22台JD智能单元式脉冲吹灰器后,运行稳定,基本达到免维护,设备可靠性得到了保证,排烟温度、节能减排达到预期效果,投资回报率高,做到当年投资,当年就可以收回。