Incoloy 800H热老化 冲击性能 动态断裂韧性

Incoloy 800H合金是美国SMC公司开发的一种镍铁铬固溶强化合金。具有优异的抗蠕变断裂性能和抗氧化腐蚀性能,是核电机组蒸汽发生器

Incoloy 800H合金是美国SMC公司开发的一种镍铁铬固溶强化合金。具有优异的抗蠕变断裂性能和抗氧化腐蚀性能,是核电机组蒸汽发生器传热管的主要候选材料之一。国内首根试制的核安全用Incoloy 800H合金传热管的各项技术指标均满足ASME SB 163标准和设计规范的要求。

目前,国内外对Incoloy 800H合金的研究主要集中在晶界工程、热处理和化学成分变化对材料显微组织和力学性能的影响。锻造Incoloy 800H合金的室温力学性能主要受固溶温度影响,而保温时间影响不大。当固溶温度从1 050℃升高到1 150℃时,强度指数明显降低,断后伸长率增加。Incoloy800H合金的显微组织包括基体γ相和析出的Ti C、Ti(C,N)和M23C6。形变热处理后,Incoloy800H合金中析出纳米级析出相Ti(C,N)。晶界析出相的类型与晶界类型有关,只有Ti(C,N)析出在∑3晶界,Ti(C,N)析出在其他类型的晶界。变形的Incoloy 800H合金经750℃热时效后,M23C6碳化物在非共格孪晶和普通大角度晶界处大量析出,部分针状M23C6碳化物以一定角度平行于晶界两侧生长。尽管对Incoloy800H合金的组织演变和力学性能已有一些研究,但对热时效过程中冲击韧性和组织变化的报道很少。

常规压水堆核电站压力容器材料的辐照脆化是其老化的主要机理之一,因此冲击试验是在役监督检查的重要项目。对于高温气冷堆传热管,虽然辐照引起的脆化程度低于普通压水堆压力容器,但其使用温度较高,Incoloy 800H合金传热管的设计壁温高达675℃,必须考虑热老化引起的材料脆化。示波冲击试验通过测量冲击试验过程中试样的载荷和位移吸收能的数据,动态记录裂纹萌生、扩展和失稳的过程,可以获得材料的动态断裂韧性数据。它已成功地用于评价反应堆压力容器材料的辐照脆化性能和研究管线钢、海洋低温钢、钻杆等不同材料在动载荷下的断裂行为。

对热老化前后的国产Incoloy 800H合金样品进行了不同温度下的示波冲击试验,分析了试验温度和高温热老化时间对冲击韧性、动态断裂韧性和微观组织演变的影响,为示范工程的安全运行和高温构件的在役监管提供了技术支持。

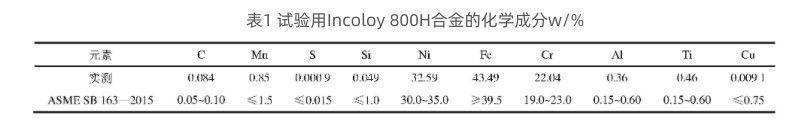

采用Incoloy 800H合金作为传热管的管坯,规格为80 mm长,热处理状态为固溶处理。其化学成分见表1。从表1可以看出,Incoloy 800H合金满足ASME SB 163—2015对UNS N08810的要求。

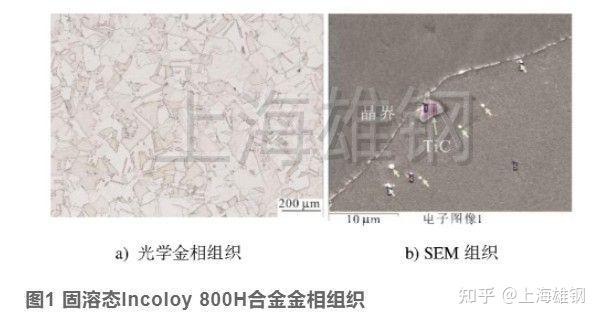

图1显示了Incoloy 800H合金管坯在固溶体中的金相组织和SEM二次电子形貌。腐蚀剂为5%硫酸铜+95%盐酸,金相显微镜型号为蔡司LSM700,扫描电镜型号为FEI Quanta-400HV,配备牛津INCA X射线能谱分析仪(EDS)。从图1中可以看出,Incoloy 800H合金的金相组织是典型的奥氏体组织,晶体中有大量的退火孪晶,少量细小的碳化物在晶界析出,凝固过程中形成的一些微米级和亚微米级的初生Ti C相分布在晶体中。

根据ASTM-E 23标准,用NI750示波冲击试验机对Incoloy 800H合金棒材加工标准的Charpy-V缺口冲击试样进行冲击试验。试验温度包括室温、100、300、500、600和675℃,每个试验温度有三个平行试样,按GB/T 19748—2005所示。获得了最大力Fm、最大力位移Sm、裂纹形成能Em、裂纹扩展能Ep和总冲击能Et,并研究了试验温度对动态断裂韧性的影响。为了模拟高温操作对材料热老化的影响,将供应的Incoloy 800H合金棒材在675℃下进行300h、1 000和3 000热老化,然后进行室温和675℃下的示波冲击试验,比较热老化时间对Incoloy800H合金在室温和675℃下的示波冲击力、能量特征值和动态断裂韧性的影响。

制备横向金相试样,利用光学金相显微镜和扫描电镜观察Incoloy 800H合金冲蚀后的显微组织变化,分析冲击性能变化的原因。

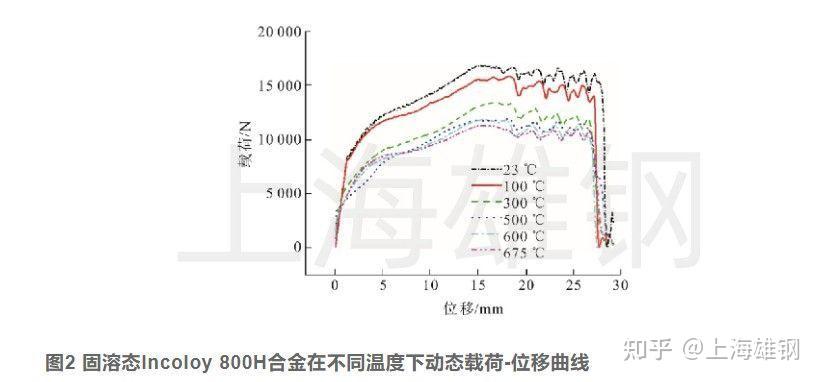

图2显示了在不同温度下供应的Incoloy 800H合金的动态载荷-位移曲线。所有样品在示波冲击试验后都没有断裂。因此,图2中位移约为28 mm的冲击载荷快速下降并不是试样裂纹的失稳扩展,而是由于试样的变形尺寸小于冲击试验机试样架的跨度,试样通过试样架的间隙。从图2中可以看出,固溶体Incoloy 800H合金在所有测试温度下仅在冲击载荷下具有稳定的裂纹扩展。随着试验温度的升高,动态载荷-位移曲线下移,表明裂纹形成和扩展所需的能量随着温度的升高而降低。

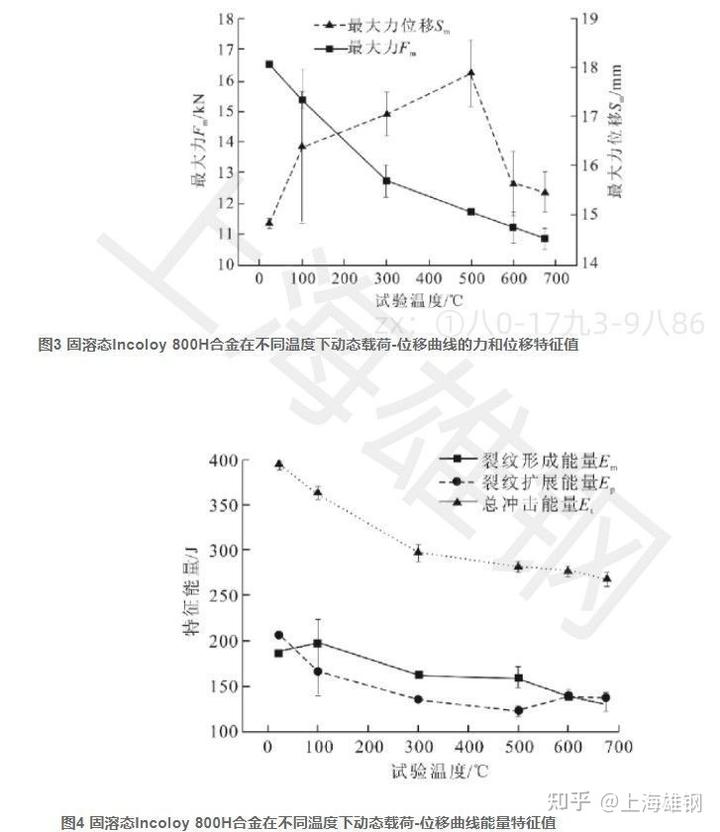

图3和图4分别示出了诸如Fm、Sm、Em、Ep和Et的力和能量的特征值与S=St温度之间的关系。GB/T 19748—2005认为当达到最大冲击力Fm时,裂纹出现在冲击试样的缺口处,Fm之前消耗的能量称为裂纹形成能Em,所以Em为力-位移曲线下S=0到S=Sm的面积,裂纹扩展能Ep在Fm之后。

从图3和图4可以看出,随着试验温度的升高,Fm单调降低,说明裂纹形成所需的应力降低,因为Incoloy 800H合金的抗拉强度和屈服强度随着试验温度的升高明显降低;Fm对应的位移Sm在500℃之前单调增加,之后迅速减小。随着温度的升高,Incoloy 800H合金的塑性略有增加,强度和塑性的综合变化使得裂纹形成能Em先略有增加后降低。总冲击能Et随温度变化单调下降,表明强度降低对Et的影响大于塑性增加。

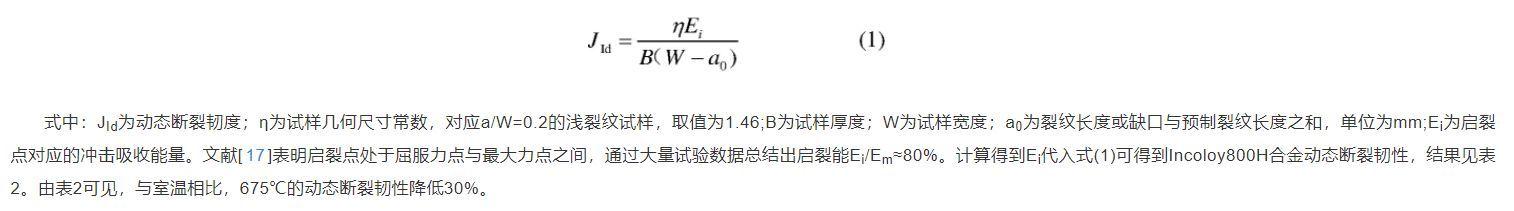

材料在不同温度下的动态断裂韧性可通过公式(1)计算。

对Incoloy 800H合金固溶体冲击试样的断口进行了扫描电镜观察和分析,结果如图5所示。从图5中可以看出,固溶态的冲击断口没有断裂,断口的微观形貌为撕裂韧窝和波纹状,是典型的穿晶韧性断裂。供应的Incoloy 800H合金韧性良好。

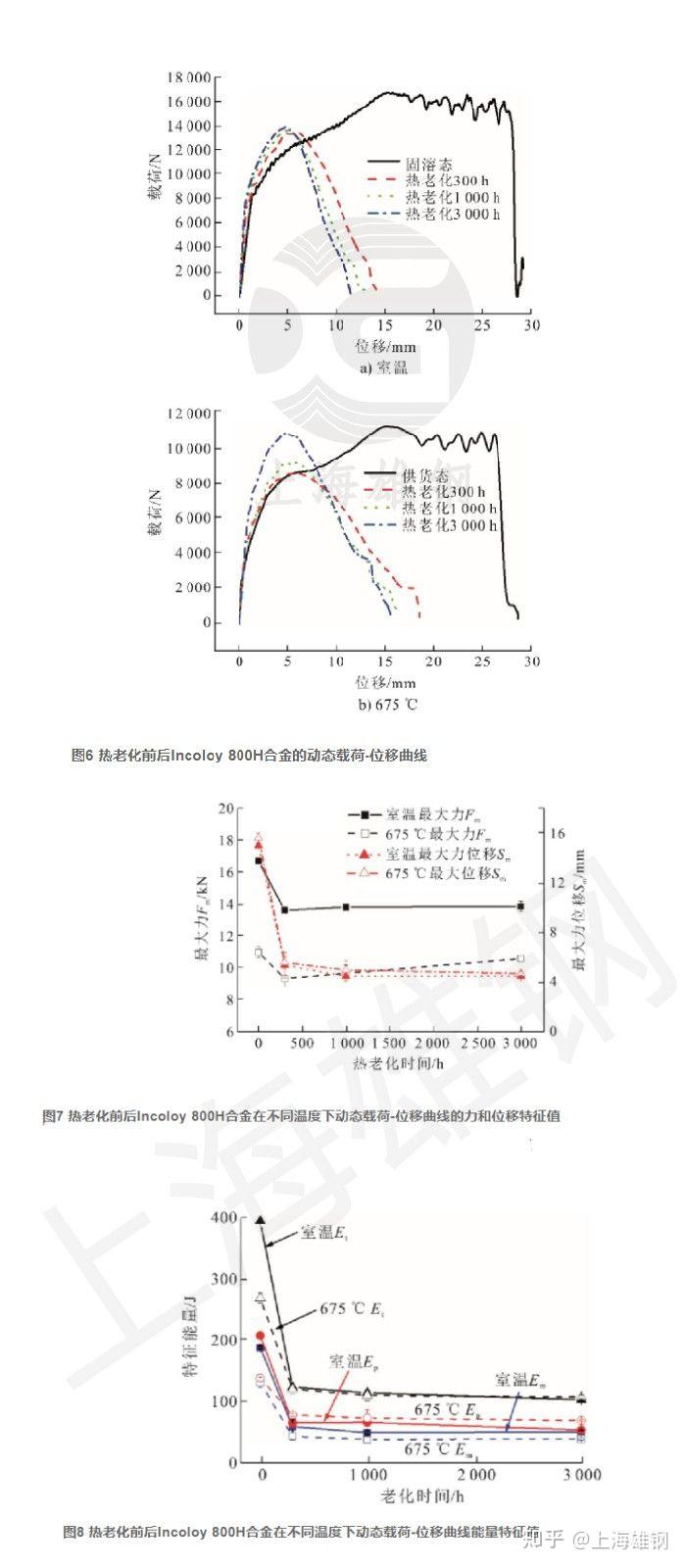

将Incoloy 800H合金热老化300、1 000和3 000 h后的动态载荷-位移曲线与固溶状态进行比较,结果如图6所示。从图6可以看出,热老化后,Incoloy 800H合金的冲击试样全部断裂,材料的韧性明显降低,表现为动态载荷-位移曲线上最大力Fm减小,最大位移Sm前移。而热老化后的动态载荷-位移曲线在GB/T 19748中均为F型,力没有急剧下降,断口的韧性截面率可以定义为100%。

从图7和图8可以看出,Incoloy800H合金在室温和675℃下的Fm和Sm在热老化300 h后明显下降,随热老化时间的延长而趋于稳定。因此,热老化300 h后,室温和675℃下的能量特征值显著下降,室温和675℃下的总冲击能量Et分别下降了68.8%和55.4%。然后,随着热老化时间的延长,冲击功略有下降。热老化3 000 h后,室温和675℃下的总冲击功分别比固溶态下降了74.1%和60.3%。

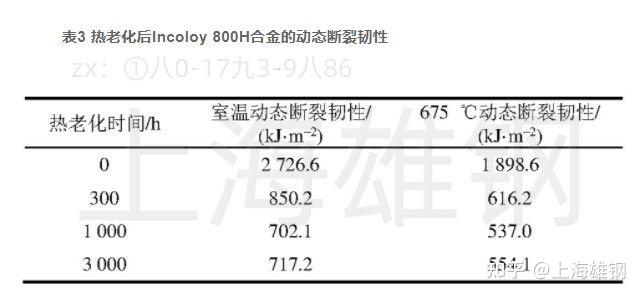

热老化后Incoloy 800H合金的计算动态断裂韧性如表3所示。与固溶态相比,Incoloy800H合金热时效后的动态断裂韧性下降了70%左右,675℃时的动态断裂韧性略低于室温。

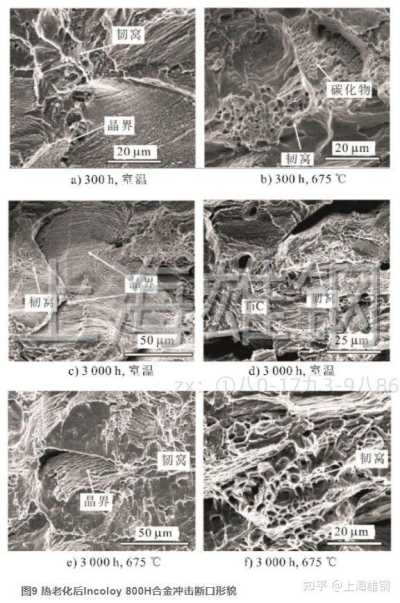

图9显示了热老化后Incoloy 800H合金的冲击断口形貌。从图9可以看出,热老化后的所有冲击断口都只包括纤维区和剪切唇区,断裂韧性区为100%,与动态载荷-位移曲线的观察结果一致(图6-图8)。热老化300 h后,室温和675℃冲击断口纤维区的微观形貌为韧窝+沿晶,断口上可见聚集分布的析出相(图9a和图9b)。热老化3 000 h后,断裂纤维区大部分区域的微观特征仍为韧窝(图9d和图9f)),但晶间特征的比例增加(图9c和图9e)。从断口微观形貌可以推断,热时效后晶界和孪晶界析出大量碳化物是Incoloy 800H合金韧性降低的主要原因。

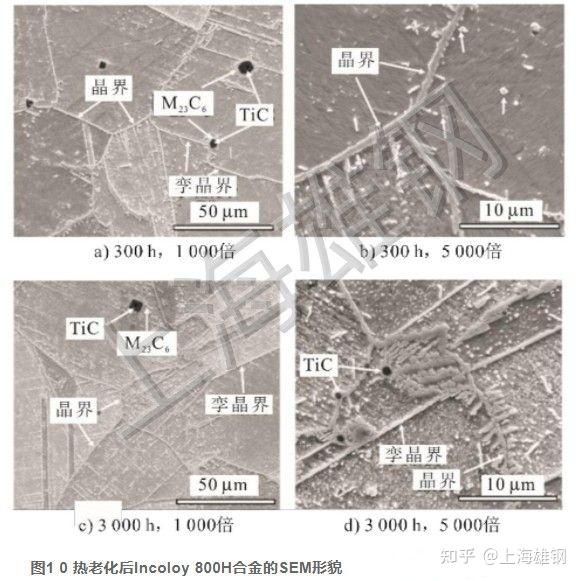

从图10可以看出,Incoloy 800H合金热时效300 h后,晶界、孪晶界和晶内析出大量M23C6碳化物,晶界和孪晶界中的碳化物连续分布。具有氧化铝和氧化镁包裹在晶体中的初生Ti C相在热老化过程中退化,并与奥氏体反应形成M23C6碳化物,该碳化物分布在初生Ti C相周围。随着热时效时间的延长,晶界和孪晶界析出相的宽度略有增加,弥散在晶粒中的析出相数量和尺寸略有增加。热时效3 000 h后,针状M23C6以一定角度平行于晶界两侧生长。

结论

1)与室温相比,Incoloy 800H合金在675℃固溶时的总冲击功和动态断裂韧性降低了约30%,这主要是由于材料强度的降低。

2)与固溶态相比,Incoloy 800H合金在室温和675℃热时效后的能量特征值显著下降,室温和675℃时效300 h的总冲击能量分别下降了68.8%和55.4%。随着热老化时间的延长,冲击功下降缓慢,热老化3 000 h后,室温和675℃总冲击功分别下降了74.1%。

3)热时效后冲击韧性下降的原因是晶界、孪晶界和晶粒内大量析出相引起的材料塑性下降。

4)热老化3 000 h后,Incoloy800H合金在室温和675℃的总冲击功仍在100 J左右,动态载荷-位移曲线均为GB/T 19748中的F形,力没有急剧下降,断裂韧性比为100%,材料仍具有良好的韧性。