污泥低温干化的发展形势

关于生活垃圾焚烧场中的焚烧污泥混入的适用,概述了3种污泥预处理热干化工序的直接干化,间接干化和二段干化,介绍了各自的工序流程,根

关于生活垃圾焚烧场中的焚烧污泥混入的适用,概述了3种污泥预处理热干化工序的直接干化,间接干化和二段干化,介绍了各自的工序流程,根据污泥干化时的重要问题点分析了各工序的长处和短处,得出了对最适合混烧的污泥预处理工序进行间接干化的结论。同时,表明了对于生活垃圾烧成来说,污泥低温干化处理是未来发展的主要方向。

污泥处置的可行方式为土壤改良、卫生填埋和掺烧等。其中污泥与垃圾掺烧的方案由于初投资小、运行成本低、环保性好等原因,越来越受到社会的认可。对于此工艺来说,为了不影响垃圾的稳定焚烧,污泥在入炉前需进行干化处理。

因此,垃圾焚烧炉中的干污泥与该技术应用场景混合在一起,对污泥的直接,间接,两段干化等热干化过程,分析总结了最适合干化工艺和设备现状的情况,并提出了污泥和设备的未来发展。

污泥干化工艺现状介绍

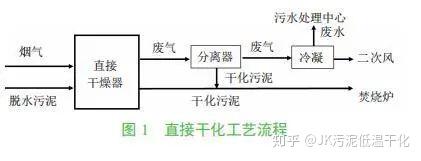

1.关于直接干化工艺

直接加热又称对流热干化技术,工艺流程见图1。在污泥干化的过程中,热介质(一般为烟气)与污泥直接接触并低速流过污泥,向污泥层传递热量,使污泥中的水分蒸发,并将蒸发的水分带走。随着污泥含水率的降低,污泥将产生一定的粉尘并飘入废气中。废气一般先经过分离器,将部分干化的污泥分离,剩余的废气冷凝后送入焚烧厂二次风,废水送入废水处理中心。

由于高温低湿度下气体的稳定流动,直接加热技术具有较高的蒸发效率,特别是对于含水率低于50%的污泥。由于热介质通常采用低氧烟气,该方法能有效降低泥尘爆炸概率。同时将废气作为二次空气送入焚烧厂,利用干化过程中蒸发到烟气中的有机物,避免了污泥通过干化而失去热值。但为了避免设备后部酸性腐蚀,排气温度在120℃以上,排气量一直很大,管道占地面积很大。设备运行一直处于高温环境,气味较干,对环境友好程度较低。

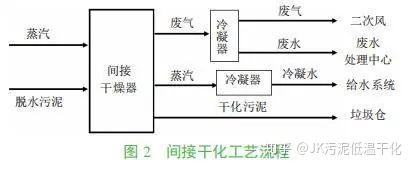

2.关于间接干化工艺

间接加热式又称热传导干化技术,工艺流程见图2。在干化过程中,热介质(蒸汽、导热油等)并不直接与污泥接触,而是通过热交换器将热能传递给湿污泥,使污泥中的水分蒸发。在整个干化过程中,热介质与污泥分离,完成传热后冷凝回收,进入焚烧厂给水系统;废气经冷凝后产生的废水送入废水处理中心处理;其余废气可作为二次风送入焚烧炉;完成干化的污泥焚烧或填埋。

将间接加热的热介质传热再利用后,干化系统整体的热能利用效率高,设备运转成本低。设备运转时通过改变蒸汽流量来应对入口污泥含水率的变化,与通过直接干化来调节烟流量和湿度相比,灵敏度更高,控制性更高。与直接干化一样,通过与垃圾焚烧场的深入合作,将载气作为二次风输送到焚烧炉中,避免了干化造成的污泥热值的损失。但是,热介质蒸汽的品位通常不高,水分不能立即从污泥中排出,干化效率一般。

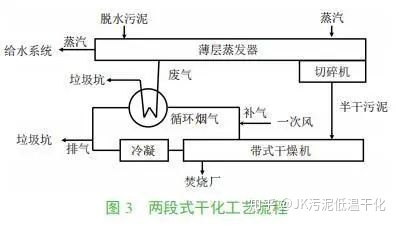

3.关于两段式干化工艺

两段法工艺,即间接加热薄层干化和直接加热带式干化组合工艺,工艺流程见图3。第1段将污泥在薄层蒸发器内干化至含水率55%左右,随后经挤压成型设备(成型机)形成污泥颗粒。污泥颗粒在经过第2级带式干化机干化处理后达到所需的最终含水率。从带式干化机出来的热空气通过风机抽吸循环利用。热空气首先通过热交换器冷却,通过封闭式冷却水回路冷凝蒸汽。循环空气随后利用薄层蒸发器排放的热空气进行再加热,同时实现对薄层蒸发器的热空气的冷却。最终,循环空气由利用蒸汽的第3个热交换器再加热后,返回带式干化机。

热回收系统回收薄膜蒸发器产生的蒸汽能量来加热带钢干化机的空气,从而降低整个系统的能耗。污泥干化系统不需要将污泥颗粒混合进行二次干化处理,不易产生粉尘,安全性高。采用密闭冷却水回路进行冷凝,处理设备和冷却水分离的空气冷却器和过冷凝器,防止冷却水的污染,可减少设备的清洗次数。但工艺复杂,涉及设备较多,设备间合作要求高,运行稳定性差,系统整体投资高。

对比分析,污泥干化工艺的优劣点

对于污泥和生活垃圾掺烧而言,污泥干化的能源由焚烧厂提供,干化的废气进焚烧炉焚烧,干化污泥也进焚烧炉处理。这种协同使得污泥干化过程中的能耗降低、干化废气的处理成本降低、干化污泥的处理成本降低、污泥干化系统总投资降低。因而在对污泥干化工艺进行比较时主要关注能耗、环保性、投资成本等协同影响较大的方面。同时,还考察了污泥干化过程中系统及设备的稳定性、安全性、适用性、响应时间等基本性能。

污泥干化时的能耗主要为热能和电能,热能是污泥干化系统主要能耗,干化系统的热能损耗主要来自于2部分,一部分为水分蒸发所需的热能(2590kJ/kg),一部分为系统设备散热、排烟或排汽、排油损失、干化污泥自带热量等。由于采用了与生活垃圾焚烧协同的后处理工艺,传热后的热介质作为二次风或给水返回焚烧厂,排烟、排汽等热介质未完全换热的热损失被焚烧厂利用,系统整体热损耗小。因而在有垃圾焚烧厂协同的情况下,干化能耗小,故热能的品位(压力、温度等)与热能的输送条件在实际的应用过程中影响更大。在协同的情况下,所需电能的性质由外部购入变为场内自用,电能的单价降低,但协同并不能使设备的耗电量降低。

环保性是指在污泥干化过程中产生的废气、废水以及臭气得到了有效的控制。废气中含有污泥中挥发出的有机物需要经二燃室高温燃烧处理;冷凝的废水BOD、COD均超标,需要废水处理;干化时亦有臭气溢出,需要设置相关除臭工艺。

采用了焚烧炉掺烧的工艺后,废气作为二次风送入炉膛焚烧,使其中的挥发性有机物分解;废水送入废水处理站;臭气作为一次风送入焚烧炉,使臭气分解并保持干化车间负压,防止臭气散发。其中,干化过程产生的臭气浓度与干化的温度正相关,越高的干化温度将会导致干化车间环境的恶化和臭气处理成本的增加。

安全性主要是指污泥干化过程中会产生大量的污泥粉尘,当粉尘浓度过大时,干化设备会有爆炸的危险。稳定性是指系统能达标连续运行的时间长短,时间越长,系统稳定性越好。适用性是指干化机对入口污泥含水率要求的宽广度,对入口污泥含水率范围要求越大,设备的适应性越好。响应时间是指设备收到指令到产生效果的时间,响应时间越短越好。

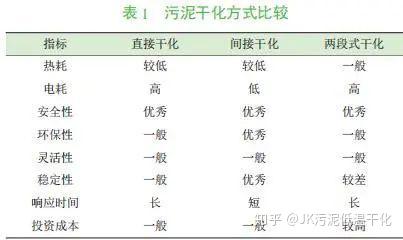

表1为3种污泥干化方式的比较结果

两段式工艺结构复杂,系统稳定性差,投资成本大。循环烟气虽然能从一定程度上降低系统的运行成本,但在与焚烧厂协同的背景下,效果并不明显。

直接干化在能源上利用焚烧厂的余热锅炉烟气(175℃),但是在这个温度下,烟气的体积会很庞大,输送管道占地较大。并且,175℃的烟气未经净化,烟气中含氯、含尘较高,输送条件不理想。在安全性上,焚烧厂的余热锅炉出口烟气含氧量在12%以下,可有效避免粉尘爆炸的情况;在环保性上,大量的烟气带来了尾气处理的巨大压力,并且烟气的高温也使得污泥在干化时有更多的VOCs产生,厂区环境恶劣。

间接干化在能源上利用焚烧厂的余热蒸汽,干化机入口蒸汽一般为0.5MPa的饱和蒸汽,蒸汽热容量大,清洁干净,便于输送;在安全性上,间接干化时污泥颗粒温度在105℃左右,可有效降低粉尘爆炸的风险;在环保性上,间接干化工艺采用了热容量高的蒸汽作为热介质,运行时温度低,臭气散发少,厂区环境友好。

综上所述,两段式工艺由于高昂的投资、不稳定运行情况,直接式由于烟气的输送问题、环保问题等,在工程上都不适用于污泥协同焚烧的干化。间接式干化由于蒸汽高热容量带来的便捷输送条件,较低的干化温度带来的良好的工作环境和运行时的安全性,是在综合考虑能耗、环境、投资、运行后3种干化方式中比较适合协同焚烧的干化工艺。

此外,在污泥干化的过程中,低温污泥干化相比于高温干化有很大优势。两者需求能量在数值上虽然相同,但低温干化需求的能源品质更低,更易获取,更易配合电厂完成能量的梯级利用,提高电厂的能量利用效率。低温干化使污泥中的挥发分析出较少,场内VOCs浓度低,环保性好。

低温干化设备出口污泥温度低,出口污泥可自然冷却,无需添加水冷系统,节省水资源。但是,低温干化势必会带来干化速率低的问题。因此,如何提高低温污泥干化的效率将是未来适用于污泥和垃圾掺烧的污泥干化发展方向。

通过分析与对比得出的暂时结论

1.对于污泥与生活垃圾掺烧而言,间接干化工艺是目前最为可行的干化方式。

2.对于污泥与生活垃圾掺烧而言,污泥低温干化将是未来的发展方向。

污泥低温干化机有以下优势

1.安全

80°C以下低温干化过程,适合市政、印染、电镀、皮革等各类污泥干化;系统运行安全、无爆炸隐患;无城市污泥干化过程“胶黏相”阶段(60%)左右;污泥静态摊放、与接触面无机械静电摩擦;干料为颗粒状,无粉尘危害;出料温度低(<50°C)无需冷却,可直接储存。

2.稳定

采用巴斯德(巴氏)灭菌法一低温加热杀菌,干化温度80°C以上,时间可达90min-120min,可有效杀菌90%以上;

3.自动调节

可直接将含水率83%污泥干化至10%,无需分段处置(如板框压滤+热干化+薄层干化+带式干化等) ;干化过程中有机成份无损失,干料热值高,适合后期资源化利用;干泥含水率≤10-50%可调,具有强大的干化减量能力,高达80%以上,可节约大量后期运输成本;可适合83%~50%含水率污泥干化;

4.经久耐用

本产品全采用304不锈钢材料制作,换热器采用镍铜合金,管路采用环氧树脂防漏处理;运行过程中无机构磨损,使用寿命可达15年以上;

5.零排放

整套设备采用的是密闭式循环系统设计,在工作时无臭气溢出,更无废气排放,可直接安装在厂区,对污泥进行集中处置,真正可做到零污染;

6.智能

全自动运行,PLC+触摸智能控制,可实现远程集中控制;

7.自动除尘

污泥在干化过程会产生大量的粉尘,而这些粉尘会对换热器的正常工作造成很大影响;本公司首创内部自动除尘系统,可以大大减少操作人员的工作量;

8.能效高

采用多级冷凝,提高换热效果,一度电脱水能力高达4L。