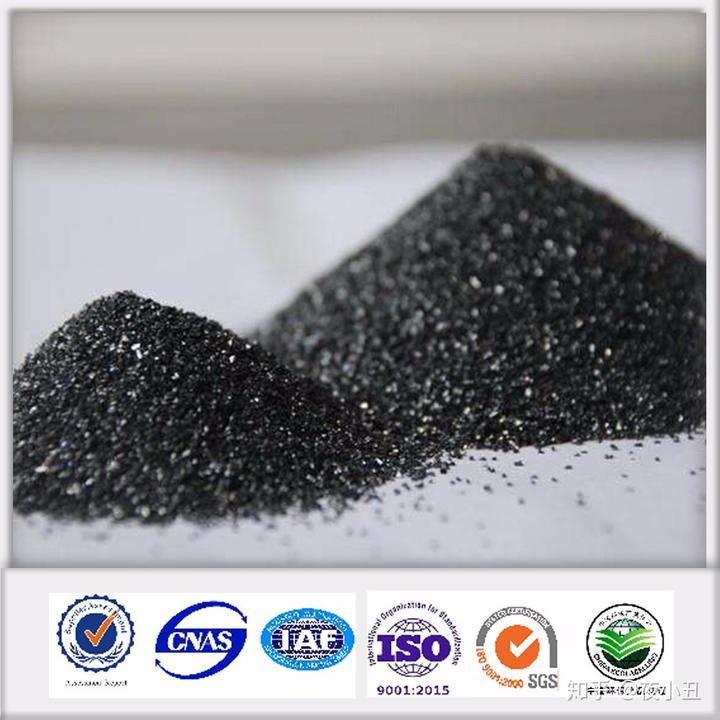

80碳化硅

80碳化硅的技术优势:冶炼过程脱氧制度是生产优质钢的关键工艺,铝作为炼钢过程中的最常见的活跃脱氧剂,80碳化硅被广泛应用在各大炼钢

80碳化硅的技术优势:冶炼过程脱氧制度是生产优质钢的关键工艺,铝作为炼钢过程中的最常见的活跃脱氧剂,80碳化硅被广泛应用在各大炼钢厂。特别是在生产深脱氧钢种时,脱氧钢的生产过程吨钢铝的消耗高达2kg左右,使生产成本增加,降低了钢铁厂家的经济效益。随着钢铁市场的低靡,降低生产成本成为各家钢铁公司效益增长点的主要途径。降低深脱氧钢生产时铝的消耗,可以作为挖潜增益降本的一个亮点,效益可观。然而深脱氧钢中需要铝和降低铝的使用出现了矛盾,现有技术很难突破这个限制性环节。

80碳化硅脱氧剂解决的技术问题是:如何通过钢脱氧制度和造渣制度的优化,解决深脱氧钢生产时铝消耗较高的突出问题,使生产深脱氧钢的吨钢铝耗降低,同时又不影响铸坯质量。

80碳化硅解决以上技术问题的技术方案是:

一种碳化硅脱氧炼钢工艺,包括:

转炉冶炼工艺:

⑴铁水条件:入炉铁水S的重量百分比[S]≤0.040%,控制废钢中杂质,降低转炉出钢硫含量,减轻LF工序造强还原渣的脱硫负担;

⑵出钢造渣:严格控制出钢过程中的下渣量,控制下渣量≤4kg/t,出钢过程加入石灰4Kg/t;

(3)出钢脱氧:出钢采用碳化硅+铝块脱氧方式,根据转炉吹炼终点氧含量(副枪TSO值)加入碳化硅:①转炉终点氧含量(副枪TSO测量值)≤0.0500%,加入0.60Kg/t钢的碳化硅,不加铝块;②转炉终点氧含量(副枪TSO测量值)>0.0500%时,加0.60Kg/t钢的碳化硅后,再按照每0.010%的氧加0.10Kg/t铝块进行补加,即:铝块加入量=[转炉终点氧含量(副枪TSO测量值)-500]×0.10Kg/t钢;碳化硅加入时间:出钢开始→出钢时间的1/12至1/6加碳化硅→出钢1/6加渣料→铝块→出钢至1/3加合金→出钢结束;