华中科技大学方庆艳教授:660 MW切圆燃烧塔式锅炉烟温偏差机理数值模拟

在大型燃煤电站中,塔式锅炉结构应用广泛,塔式锅炉中煤粉的燃烧形式通常为四角切圆燃烧,该燃烧方式具有炉膛内火焰充盈度高、受热面加热均匀等优势。四角切圆燃烧在Π型锅炉的应用与研究较多,主要问题集中在切圆旋流造成的流速不均和烟温偏差方面,将进一步造成受热管内汽温偏差与局部的超温爆管,引发锅炉运行的安全问题。一般来说,塔式锅炉烟温偏差与汽温偏差相较于Π型锅炉都偏小,这主要是由于塔式锅炉的受热面布置在竖直烟道内,锅炉内高温烟气的流动更均匀。然而,塔式锅炉实际运行过程中仍存在烟温偏差较大等问题。

相较直接试验法,数值分析方法在大型电站锅炉研究中具有投入成本低、效率高以及量化分析等优势。目前,鲜见切圆燃烧塔式锅炉烟温偏差成因以及优化的报道。华中科技大学方庆艳教授对某660 MW切圆塔式锅炉展开了建模和数值分析研究,并进行试验验证;设计并模拟了4种不同烟道及受热面结构,分析屏式受热面区域烟气的流动和温度偏差特性,并揭示烟温偏差的机理。

摘 要

降低烟温偏差是塔式锅炉的特性之一,但实际运行过程中其烟温偏差仍存在,目前还缺乏其偏差形成机理的深入研究。以一台660 MW 四角切圆燃烧的塔式锅炉为对象,研究了额定工况下的屏式受热面区域烟气流场偏斜与温度偏差特性;设计了3种不同的烟道结构和屏式受热面布置工况,研究其烟温偏差机理。结果表明:模拟值和烟温偏差特性与试验值和实际运行偏差特性一致。屏式受热面区域存在明显的烟气流动偏斜和温度偏差,左侧区域的速度和温度明显高于右侧区域;随着高度增加,左右两侧的流动和烟温偏差先增后减,在标高68 m的三级过热器入口附近烟温偏差达到最大值。引起烟气流动和烟温偏差的原因有两方面:一是在受热面管屏分割约束的作用下,旋转上升进入屏区的烟气垂直于管屏方向的速度分量被迫发生转向,导致靠近左侧区域烟气主要向前墙流动,而右侧区域烟气主要向后墙流动。二是由于炉膛顶部烟气出口不对称布置在后墙,在引风机的抽吸作用下,左侧区域的烟气流动先向前墙倾斜,而后转向后墙,在整个屏式受热面区域分布较居中;而右墙区域的烟气先向后墙倾斜,后沿后墙区域被抽走;左右两侧不同的烟气流动偏差导致温度偏差。

1 模型概况

本文研究对象为某660 MW四角切圆塔式锅炉,炉高为105.95 m,炉宽和炉深均为21.23 m。主燃区配备有6层一次风(A、B、C、D、E、F),各一次风燃烧器上下两侧各设置一层可偏置的二次风(AA、AB、BC、CC、DD、DE、EF、FF),主燃区上方有2组分离式燃尽风(BAGP、UAGP)。受热面主要包括2层过热器(SH)、2层再热器(RH)与1层省煤器(ECO)。该四角切圆燃煤塔式锅炉结构如图1所示,燃用煤种的煤质分析和额定负荷条件下锅炉运行参数见原文。

图1 试验装置示意

2 数值模拟及工况设置

(1)数学模型与网格划分

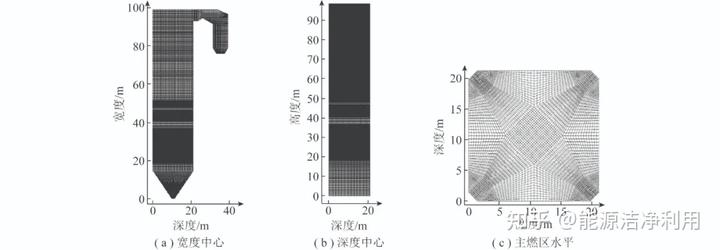

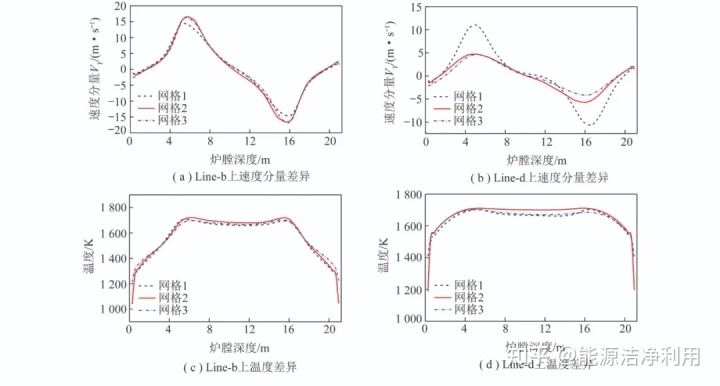

本文模拟计算采用Fluent 16.0软件,湍流计算采用Realizable k-ε湍流模型,挥发分析出采用双步竞争模型,气相燃烧采用混合分数与概率密度函数模型,颗粒运动采用随机轨道模型,焦炭燃烧采用动力/扩散联合控制的表面燃烧反应模型,燃烧过程中的辐射换热采用P-1辐射模型,NOx反应机理采用De Scoete机理。模型网格划分过程中对流变及反应集中区域进行网格加密,以提高计算精度,如图2所示。在3种不同的网格数量下开展了针对网格独立性的验证计算,网格无关性的验证结果如图3所示。可知网格2为兼顾计算精度和效率的最优方案。

图2 网格划分

图3 网格无关性验证

(2)数学模型工况

数值模拟工况设置见原文,总工况数设定为4个。工况1为基本工况,与试验结果对比,验证本文建立的数值模拟模型的可靠性,同时研究塔式锅炉在额定负荷运行下的流场与温度分布特性。工况2在工况1基础上将水平烟道设置在炉膛前墙一方,其余一致,研究水平烟道出口位置对烟温偏差的影响。工况3以竖直向上的烟道替换水平烟道,比较工况1和2,以研究烟温偏差受烟道内烟气转角的影响程度。工况4在工况3基础上取消烟道上的受热面,对比工况3以研究原受热面区域的受热面对烟温偏差的影响。各工况烟道及受热面结构如图4所示。

图4 各工况烟道及受热面结构

3 结果与讨论

(1)数值模拟可靠性验证

通过对该塔式锅炉在100%负荷下锅炉出口烟气O2、CO2、NO浓度以及煤粉燃尽率的计算值与试验值(工况1)对比可知,计算值与试验值的相对误差都在10%以内。

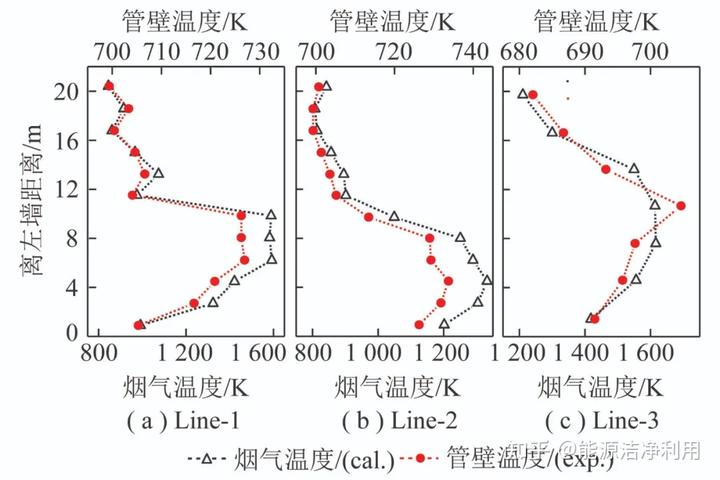

进一步采用过热器入口截面沿炉膛宽度方向的烟气温度计算值和管壁壁温测量值的分布特性对比验证了计算的烟气温度分布合理性,其中对比结果如图5所示。可知测量的管壁温度值与计算的烟气温度值沿炉膛宽度方向的分布特性一致;管壁壁温测量值和烟气温度计算值表明,在过热器入口处已呈现炉膛左侧温度高于右侧的现象。

图5 过热器入口沿炉膛宽度方向的烟气温度计算值和管壁壁温测量值分布特性对比

经验证,本文建立的几何模型与选用的计算模型能合理模拟该660 MW四角切圆燃燃烧塔式锅炉的实际燃烧特性。

(2)基本工况流动及烟温偏差特性

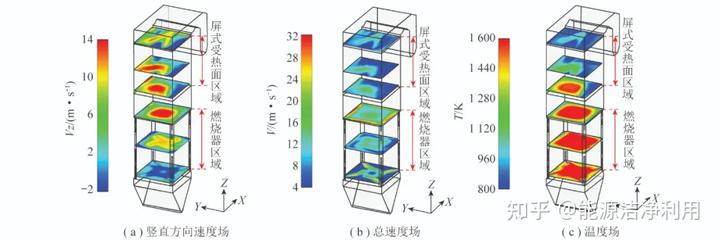

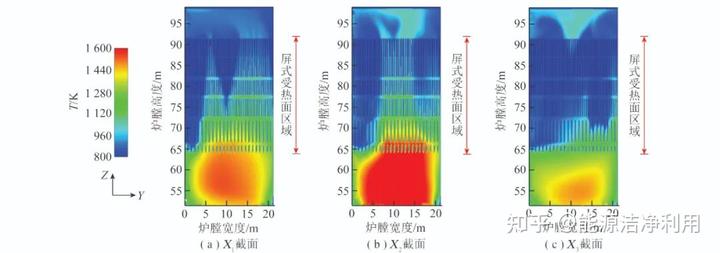

工况1下炉膛各水平截面的速度场和温度场如图6所示。速度分布和温度分布表明,在燃烧器区域不论是速度场还是温度场都基本呈现对称分布特点,此区域内参数的左右偏差相对较小。

图6 工况1炉膛水平截面速度场和温度场

屏式受热面流速和温度分布的不均匀特性会引起左右半区的过热器与再热器的汽温偏差,从而导致锅炉运行的安全性和经济性降低。

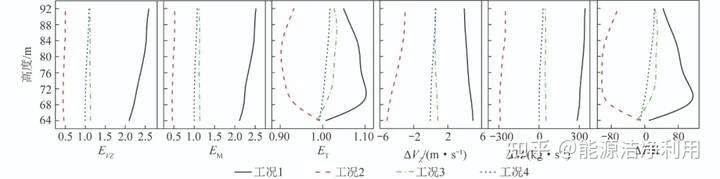

过热器入口到省煤器出口区域的烟温偏差指标统计结果如图7所示。可知工况1该区域的流场和高温区向偏向左半区。工况2各偏差特性参数规律均与工况1相反,工况2在该区域的流场和高温区向偏向右半区。工况1与工况2偏差特性差异说明烟气抽吸方向将显著影响烟温偏差的偏向,抽吸方向对烟温偏差影响的机理需进一步深入分析。工况3与工况4烟气保持竖直方向流动,烟气通过受热面区域时左右区偏差差异较小。其中不设置水平烟道和受热面的工况4偏差程度最终趋于左右区平衡。

图7 屏式受热面区域偏差特性随高度变化规律

(3)流场与温度偏差形成机理

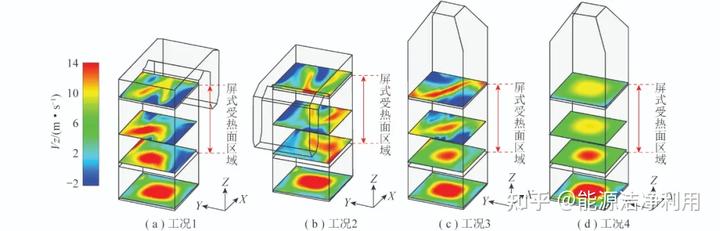

4种不同的烟道结构和屏式受热面布置的工况下,烟气的竖直方向速度分布和温度分布如图8、9所示。

图8 受热面水平截面竖直方向速度分布

图9 受热面水平截面温度分布

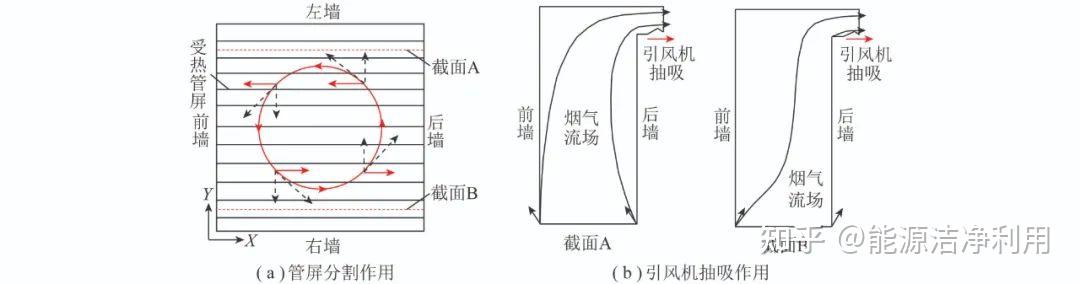

烟气在屏式受热面区域内流场偏置和温度偏差的形成与炉膛内烟道几何结构和屏式受热管布置情况紧密相关。下游引风机对炉膛内烟气的抽吸作用方位通过烟道安装方位确定,即烟道结构对流场和温度场分布的影响可视为下游引风机对炉膛内烟气抽吸作用的影响。除了烟道结构能对烟气流动产生影响,屏式受热管屏对各屏之间烟气流动也存在一定约束。

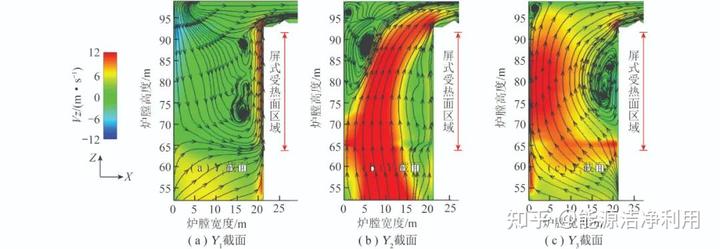

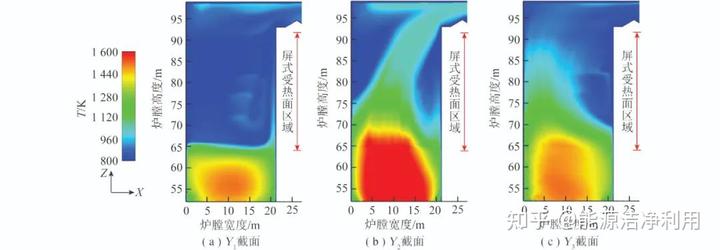

结合上述结论,对工况1出现的流场偏置与烟温偏差现象进行分析。屏式受热面区域在炉膛在深度方向截面上的速度和温度分布如图10、11所示。

图10 工况1屏式受热面区域等Y值截面上速度分布

图11 工况1屏式受热面区域等Y值截面上温度分布

对比发现屏式受热面右半区域有大范围回流区,而左半区域由于引风机向右抽吸作用,回流规模大幅减少,故左半区域的流动阻力低于右半区域,使屏式换热面左半区域流速和流量都大于右半区域,进一步造成了烟气温度在屏式换热面左右半区的差异。

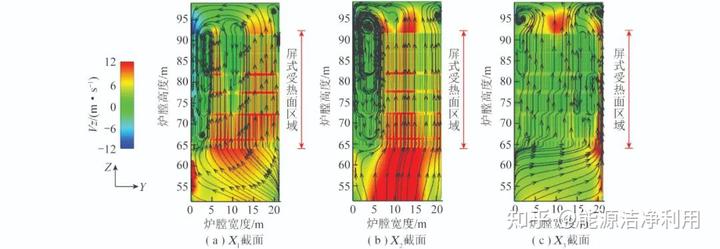

屏式受热面区域等X值截面上的速度和温度分布如图12、13所示。图12中的烟气流动特征与前文烟气在屏式受热管区域中受到的约束分析一致。分析烟气的温度场时也能得出与前文一致的结论,即各X值截面上的温度分布与流场分布具有相关性,图13中,屏式受热面右半区域的烟气整体温度比左半区域的烟气整体温度低,高温区域向受热面的左半区偏斜。

图12 工况1屏式受热面区域等X值截面上速度分布

图13 工况1屏式受热面区域等X值截面上温度分布

综上,屏式受热面区域的温度偏差与流场的偏斜紧密相关,而流场的偏斜因素为旋转上升烟气同时受到了管屏的分割作用与引风机的抽吸作用,如图14所示。

图14 屏式受热面区域流场偏斜机理

4 结 论

1)屏式受热面区域存在明显的烟气流动偏斜和温度偏差,左侧区域速度和温度明显高于右侧;随高度增加,左右两侧的流动和烟温偏差先增后减,标高68 m的三级过热器入口附近烟温偏差达最大。

2)引起烟气流动和烟温偏差的原因有2方面:一是在受热面管屏分割约束的作用下,旋转上升进入屏区的烟气的垂直于管屏方向的速度分量被迫发生转向,导致靠近左侧区域烟气主要向前墙流动,而右侧区域烟气主要向后墙流动。二是由于炉膛顶部烟气出口不对称布置在后墙,在引风机的抽吸作用下,左侧区域的烟气流动先向前墙倾斜,而后转向后墙,在整个屏式受热面区域分布较为居中;而右墙区域的烟气先向后墙倾斜,后沿后墙区域被抽走;左右两侧不同的烟气流动偏差导致温度偏差。

引用格式

毛睿,李源,任利明,等.660 MW切圆燃烧塔式锅炉烟温偏差机理数值模拟[J].洁净煤技术,2021,27(4):164-173.

MAO Rui,LI Yuan,REN Liming,et al.Numerical analysis of flue gas temperature deviation on heating surface of 660 MW tower tangential boiler[J].Clean Coal Technology,2021,27(4):164-173.

请复制链接查看“煤炭清洁高效转化理论与技术”专刊文章

煤炭清洁高效转化理论与技术专刊-洁净煤技术2021年第4期联系我们:

电话:010-87986452/87986451

邮箱:jjmjs@263.net

网址:http://www.jjmjs.com.cn

微信客服:438351866