蒸发镀膜简介、热蒸发器的样式、蒸发系统及应用——瞻驰科技

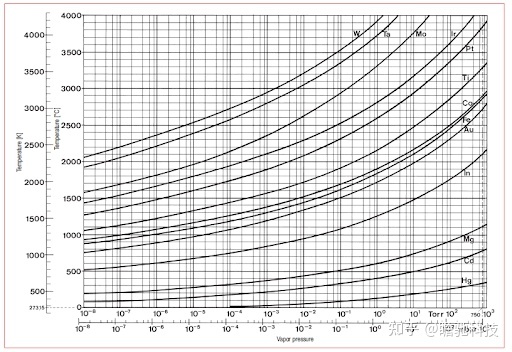

什么是热蒸发?热蒸发是最古老的真空镀膜技术。材料在高温下熔化和蒸发,蒸汽沉积在基板上。图 1 说明了常用材料所需的温度。图 1:不

什么是热蒸发?

热蒸发是最古老的真空镀膜技术。材料在高温下熔化和蒸发,蒸汽沉积在基板上。图 1 说明了常用材料所需的温度。

热蒸发真空镀膜的两种方法

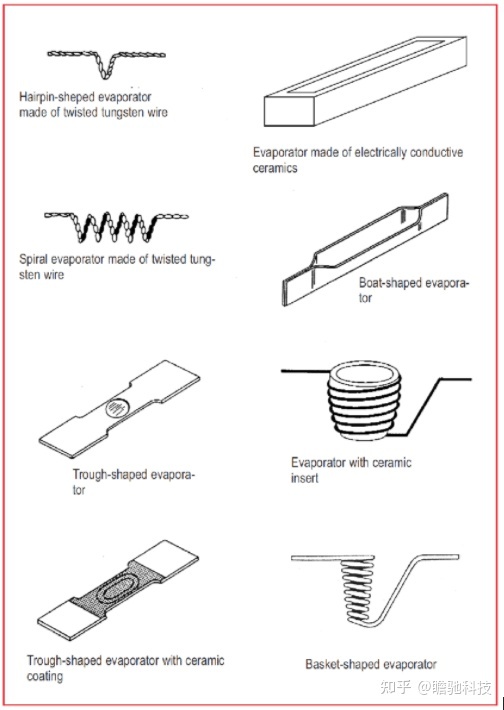

材料必须加热到导致相当高的蒸气压的温度,这限制了高熔点材料的使用和容器的选择。蒸发可以通过电加热线或将它们沉积在由具有显着更高熔点的材料制成的导电坩埚中来实现。氧化物可以从船形蒸发器中蒸发出来。图 2 显示了各种热蒸发器的选择。

涂层设备所需的基础压力为 10 -07~10 -05 Mbar,具体取决于所需的涂层质量。这是为了:

- 确保蒸发原子的平均自由路径远长于从源到基板的距离。这确保了原子到达时不会被残留的气体分子散射。

- 提供干净的表面,否则蒸发的原子不会很好地粘附,形成不稳定的层。

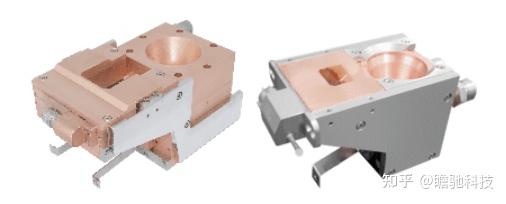

该材料也可以被电子束熔化。然后材料可以在更高的温度下蒸发,从而实现更高的蒸发速率和熔化氧化物材料的能力。水冷坩埚确保蒸发的坩埚材料不会污染薄膜。蒸发速率可以通过改变电子束功率来控制。电子束通过磁铁偏转 270 度,如图 3 所示。通过摆动电子束,可以将熔体保持在均匀的温度并充分利用。

请记住,此类设备的启动投资略高,因为需要高压电源和冷却水馈通装置。

热蒸发真空系统

一般来说,热蒸发器的真空系统需要一个小时或更短的时间从大气到基本压力 10 -06 mbar。

如今,大多数装置使用300–1000 l/s 范围内的涡轮分子泵,并配备双级旋片泵、干式、涡旋式或多级罗茨泵。理想情况下,这些涡轮分子泵水平安装。这可以防止碎屑(来自涂层、细丝、小螺钉等的碎片)落入泵中。大多数系统不使用涡轮分子泵前面的阀门。

手动或电动/气动驱动的百叶窗位于蒸发器上方。这避免了在蒸发材料很热、升温或冷却时连续涂覆整个腔室。这也确保了通过固定时间可以生产可再现的层。大多数设备还使用薄膜监视器来测量(和控制)涂层的厚度。

用于薄膜研究的典型实验室涂层设备如图 5 所示。

热蒸发的常见应用

光学

热蒸发通常用于镀膜光学元件和眼科镜片。蒸发多层以改善镜片的性能。其中包括抗反射层、硬涂层、红外线或紫外线防护、防晒和镜面涂层。真空室的直径高达 1500 毫米——每个可容纳数百个镜头,具体取决于它们的直径。镜片固定在专门设计的可旋转罩中,以确保一批产品上的薄膜均匀。因此,真空系统由一个更大的 2000 /s 级涡轮分子泵或一个低温泵与一个小型罗茨鼓风机前级真空系统组成。高级文献可在系统制造商(如布勒集团)或镜头供应商的网站上找到,如蔡司。

消费品包装

较大的涂布机通常会为包装箔制造卷材涂布。在“卷对卷”卷筒纸涂布机中将铝等薄膜应用于塑料箔。这些薄膜形成了防止空气和湿气的保护屏障,从而延长了消费品的新鲜度和保质期。

在这些具有高箔吞吐量(每秒几米!)的生产机器中,流入真空系统的气体是巨大的!待涂覆的大箔表面会产生大量脱气。通常,真空系统由大型油扩散泵组成,用于泵送由冷板支撑的空气以冷凝水蒸气。这些冷板由低温冰箱或冷冻机冷却,有时称为“Polycold 机器”。

特殊的低温冷却器设计用于冷却到 110 K 的温度。这为室内的水蒸气提供高达 200,000L/s 的抽速。前级真空由罗茨鼓风机系统产生(见图 7 左侧)。

图 8 显示了服装首饰的示例。光学效应是由通过热蒸发粘附的特殊涂层产生的。