ZHCA-500L精酿啤酒设备方案介绍

一、精酿啤酒生产工艺流程二、ZHCX-500L酒店型精酿啤酒设的构成1、粉碎系统:麦芽粉碎过程尽量缩短粉碎时间,一般在30分钟内完成,根据

一、精酿啤酒生产工艺流程

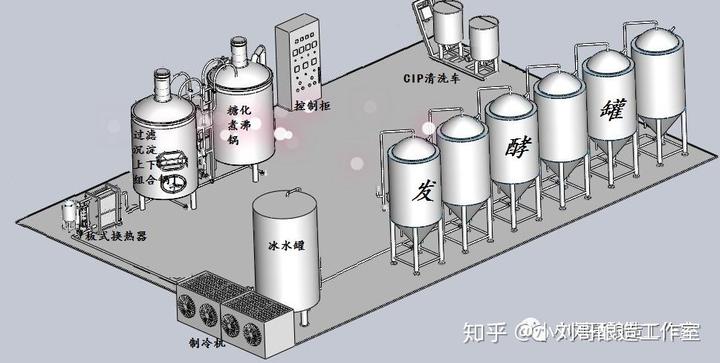

二、ZHCX-500L酒店型精酿啤酒设的构成

1、粉碎系统:

麦芽粉碎过程尽量缩短粉碎时间,一般在30分钟内完成,

根据糖化系统的能力是500L,所需要的麦芽量月100KG所以麦芽粉碎机选择200-300Kg/h的对棍粉碎机

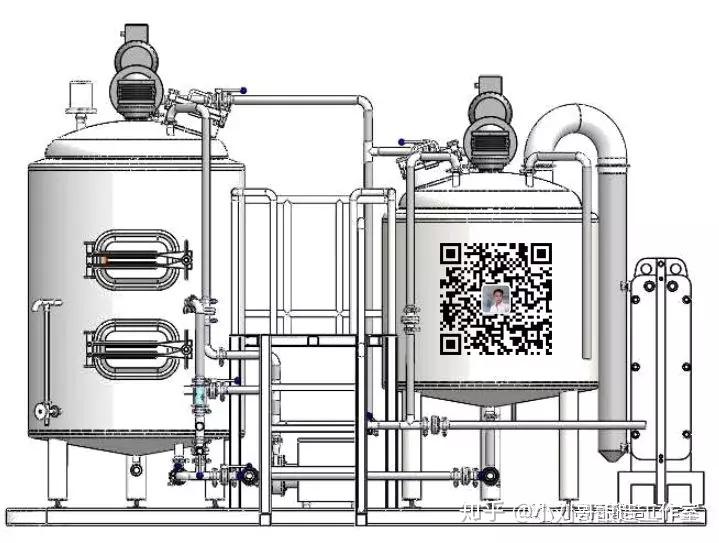

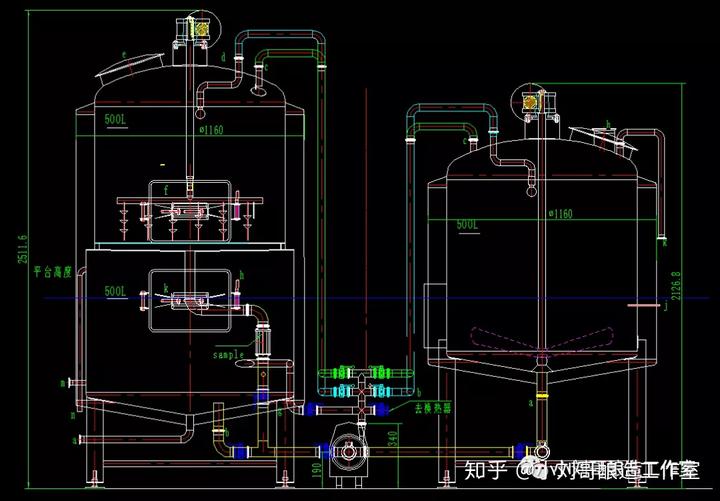

2、ZHCX-500L啤酒糖化系统

糖化系统内部机构

- 糖化煮沸锅500L:采用高效弥勒板夹套换热技术,应用科学的蒸汽湍流原理,实现了最大限度的热传导、节能效果,同时采取全自动化温度控制技术,确保糖化各工艺阶段的升温速度和保温时间的准确性。选用国际先进的悬挂式调速系统,采用变频、自控搅拌方式,保证糖化过程中的醪液的均匀混合,可以最大限度地发挥糖化过程中各种酶类的最佳生物活性和转化、催化效果,从而在源头上保证了啤酒的最佳质量和最高出品率。应用先进的体内煮沸、增压技术,提高煮沸强度,大大增加了二甲基硫的蒸发效果,促进蛋白质等可凝物的聚合,使煮沸麦汁与聚合物实现快速分离。采取体外循环混合技术,加速麦汁煮沸初期的升温速率,使麦汁在被加热过程中始终保持温度均匀、一致,防止局部过热带来的区域麦汁可溶物变性现象,从而确保了麦汁的煮沸质量

- 过滤槽采用先进科学的异型耕刀构造系统,保证了翻槽均匀、出槽平稳,也提高了过滤速度和生产效率,保持了麦汁的良好透明度和出汁率。选用国际先进的悬挂、搅拌装置,配以变频、调速、自动控制技术,使操作更方便、灵活,维修简单、节约费用。压差自然过滤有效避免抽滤形成的麦汁浑浊、麦糟紧易结块等问题,(聚氨酯保温发泡 具备快速抽虑功能)。旋沉槽按照最佳的单位过滤面积上的麦糟存积量设计,放大槽体径高比,降低漩沉速度,促进凝固物的沉降和凝聚,实现最佳分离。配以热凝固物储罐,可以提高麦汁收得率,还能减少环境污染

- 此系统可采用煮出法糖化工艺,又适合浸出糖化工艺。食品级不锈钢豪华组合式两体三器糖化(ZH-500L糖化煮沸锅1套;ZH-500糖化过滤槽;ZH-500L旋涡沉淀槽1组上下结构),可根据酿酒师工艺和使用习惯,糖化系统各罐可任意调整使用功能、因此过滤/沉淀为组合式一体结构具有特殊的自然过滤功能,糖化系统并具有无需投资轻易扩产的优势和增班连续生产的能力。(如;加热升温可在糖化锅糖化,浸出糖化可在过滤槽完成)。

3、发酵系统:

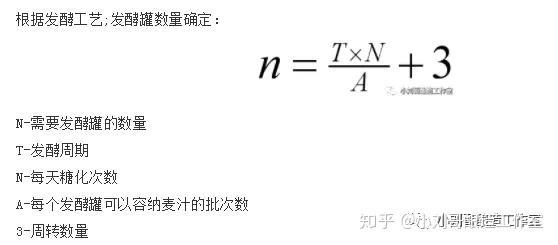

发酵罐数量及的、容积的确定。

客户根据自身销售能能力确定发酵罐的数量。

发酵周期按照12天计算

糖化能力为每批次500L,根据每次糖化所用时间为6-7小时

假如客户每天销售量为500L

可得:发酵罐数量为12+3只容积为500L的发酵罐。

由于每天最少糖化2批次。可采用1000L发酵罐这样既可以减低数量及占地面积又可以降低投资预算,确定为采用6+2只1000L发酵罐。

4、加热系统

一般采用电热管加热。和蒸汽加热

电热管一般采用多组弧形加热管,

国际上目前还有直火加热(直火燃烧器)

5、冰水系统:

精酿啤酒的制冷系统,主要有,糖化麦汁后经过板式换热器降温到接种温度。另一个是发酵罐温度的控制,

主要构成:板式换热器(用于糖化的麦汁降温):根据500L的麦汁量一般采用6平方的换热面积

制冷机:一般采用5HP

冰水灌1000L。冰水循环泵及相应的管道阀门

6、CIP清洗系统

CIP清洗车清洗使用方便,并且可以回收清洗液,清洗效率比较高。

7、控制系统

目前小型的啤酒设备的控制系统只要采用PLC控制和仪表控制

仪表控制系统无法实现糖化的分阶段升温,只能实现电机的启停,及发酵罐温度的控制,

PLC编程控制相对更高端一些,可以分几段控温,控制更加的智能化。

8、设备安装场地需求

先根据设备场地设计图,提前做好以下准备:

1:水(水最好压力大于2MP,有利于设备的清洗;水管PPR材质,加阀门)

2:电(根据设备的功率预留好电缆,三相五线,三根火线,一根零线,一根地线,最好有地线,接地安全)例500L设备:总功率大约50千瓦,总电缆最少25平的铜电缆。

①电蒸汽加热功率36千,需最少16平铜电缆,压铜线鼻子。

②加热管加热,需最少6平方铜线,压线鼻子。

3:地沟依据图纸提前做好,最好是有一定的斜度,利于排水,上面盖盖板。

往期精彩回顾

啤酒生产--糖化系统组合形式(1)-两器设备

啤酒生产--糖化系统组合形式(2)-两体三器设备

啤酒生产--糖化系统组合形式(3)-三器设备

啤酒生产--糖化系统组合形式(4)-四器设备

年产2000吨精酿啤酒厂项目设计方案